2016-4-6 22:03 上傳

點擊文件名下載附件

題 目:四輥壓延機傳動直流調速系統

專業班級:自動化0301班

學 號: 0901030116

學生姓名: 謝 明 磊

指導教師:申群太

完成時間:2017-1-29

前言

直流電動機具有良好的起、制動性能,宜于在大范圍內平滑調速,在許多需要調速或快速正反向的電力拖動領域中得到了廣泛的應用。近年來,在電力電子變換器中以晶閘管為主的可控器件已經基本被功率開關器件所取代,因而變換技術也由相位控制轉變成脈寬調制(PWM);交流可調拖動系統正逐步取代直流拖動系統。然而,直流拖動控制畢竟在理論上和實踐上都比較成熟,而且我國早期的許多工業生產機械都是采用直流拖動控制系統,所以它在工業生產中還占有相當大的比重,短時間內不可能完全被交流拖動系統所取代。

從生產機械要求控制的物理量來看,電力拖動自動控制系統有調速系統、位置隨動系統(伺服系統)、張力控制系統、多電機同步控制系統等多種類型,各種系統往往都是通過控制轉速來實現的,因此調速系統是最基本的電力拖動控制系統。

調速系統按照不同的標準又可分為不同的控制系統。但是,從一定角度上來說,可以把調速系統籠統的分為開環調速系統和閉環調速系統。開環調速系統結構簡單、容易實現、維護方便,但是它的靜態和動態性能往往不能滿足生產和控制要求。而閉環控制系統可以很好的解決這些問題,因此在實際生產中得到了廣泛的應用。其中,轉速、電流雙閉環控制直流系統是性能最好、應用最廣的直流調速系統。

本次課程設計通過對四輥壓延機主傳動直流調速系統的設計對雙閉環直流調速系統做一個基本的介紹。

關鍵詞:直流拖動控制系統 雙閉環直流調速系統

目錄

- 設計目的和內容 5

- 設計目的 5

- 設計題目 5

- 生產工藝流程 5

- 控制要求 5

- 設計要求 6

- 主機1或2直流電動機參數 6

- 系統運行特性 11

- 系統電路原理圖 11

- 系統靜態和動態結構框圖 12

- 實驗步驟 19

- 雙閉環可逆調速系統調試原則 19

- 系統的開環調試 19

- 系統各單元的調試和參數整定 19

- 電流環閉環調試(電動機不加勵磁) 20

- 速度環閉環調試(電動機加額定勵磁) 20

- 實驗數據 20

- 分析與結論 21

一、設計目的和內容

1.1、設計目的

運動控制系統是自動化專業的主干專業課,具有很強的系統性、實踐性和工程背景,運動控制系統的設計目的在于培養學生綜合運用運動控制系統的知識和理論分析、解決運動控制系統設計問題,使學生建立正確的設計思想,掌握工程設計的一般程序、規范和方法,提高學生調查研究、查閱文獻及正確使用技術資料、標準、手冊等工具書的能力,理解分析、制定設計方案的能力,設計計算和繪圖能力,實驗研究及系統調試能力,編寫設計說明書的能力。

1.2、設計題目

壓延機生產線主要是生產飛機輪胎的生產線,四棍壓延機是飛機輪胎生產廠家最關心的生產設備。

1.2.1、生產工藝流程

簾布放布機 接頭硫化機 前三輥電機 儲布機

簾布放布機 接頭硫化機 前三輥電機 儲布機

前四輥電機 干燥 四輥壓延主機 后四輥電機

2臺卷機 倉庫

1.2.2、控制要求

(1)在壓延前,必須給干燥輥加熱60到80的度(供簾布烘干水分),給主輥加熱到70度左右。

(2)所有直流電機可單動也可連動,并均要求電樞可逆。

(3)連動時,前四主機和后四主機不允許單動,而前三點饑可單獨停(便于簾布的硫化接頭),因有貯布架,也不影響后面的正常工作,卷取機可單獨停(便于2臺卷取換卷)。

(4)兩臺壓延主機必須同時起、停或加、減速,且控制要求和技術指標完全相同。

(5)前張力區的張力(最大為1000Kg)通過前四電機來控制,后張力區的張力(1500Kg)有后四電機來控制。

(6)在給定壓延張力的情況下,其壓延速度有操作人員通過改變主機速度來達到。

1.2.3、設計要求

四輥壓延機主傳動機1和2的參數相同,要求相同,只設計其中一臺即可。穩定無靜差,電流超調量s《5%,空載啟動至額定轉速時的轉速超調量s《10%,且起動是盡量避免電流的過大沖擊。

1.2.4、主機1或2直流電動機參數

Pnom=125kw, Unom=200V,Inom=640A,nnom=750r/min,Ra=0.08歐,電樞路總電阻R=0.15歐,

,電流過載倍數λ=1.5

,電流過載倍數λ=1.5

二、設計過程

2.1、整體設計

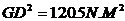

因為生產機械要求壓延機主傳動電機既能正轉,又能反轉,而且常常還需要快速的起動和制動,這就需要所設計的電力拖動系統具有四象限運行的特性(如圖1)。

2.1.1、主電路方案設計

針對上述工作機械特性,選取主電路設計方案:

方案一:G-M系統調速

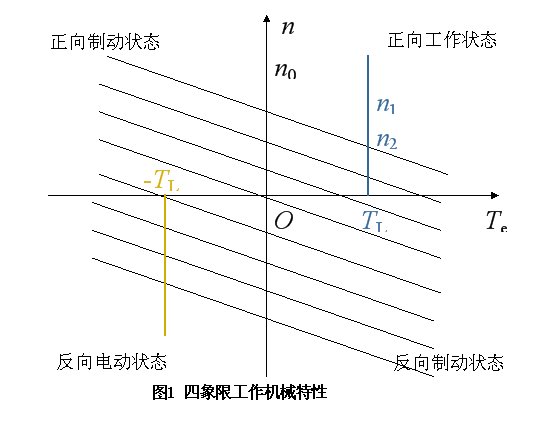

G-M系統(國際上通稱Ward-Leonard系統)是通過用交流電動機和直流發電機組成機組,以獲得可調的直流電壓。其工作原理是由原動機(柴油機、交流異步或同步電動機)拖動直流發電機 G實現變流,由G給需要調速的直流電動機M供電,調節G的勵磁電流If即可改變其輸出電壓U,從而調節電動機的轉速n。電路原理圖見圖2

圖2旋轉變流機組供電的直流調速系統(G-M系統)

由圖可見,無論正轉減速還是反轉減速時都能實現回饋制動,因此G-M系統可以在允許轉矩范圍內四象限運行。但是該系統需要旋轉變流機組,至少包含兩臺與調速電動機容量相當的旋轉電機,還要一臺勵磁發電機,因此設備多,體積大費用高,效率低,安裝需打地基沒,運行有噪聲,維護不方便。

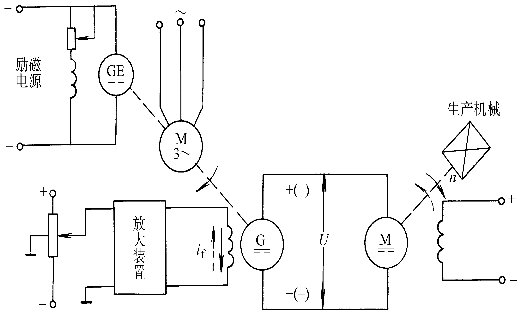

方案二:可逆V-M系統調速

晶閘管-電動機調速系統(簡稱V-M系統,又稱靜止的Ward-Leonard系統),圖中VF、VR 是晶閘管可控整流器,通過調節觸發裝置GT的控制電壓Uc來移動觸發脈沖的相位,即可改變整流電壓Ud,從而實現平滑調速。

與G-M系統相比較,晶閘管整流裝置不僅在經濟性和可靠性上都有很大提高,而且在技術性能上也顯示出較大的優越性。晶閘管可控整流器的功率放大倍數在10000以上,其門極電流可以直接用晶體管來控制,不再像直流發電機那樣需要較大功率的放大器。在控制作用的快速性上,變流機組是秒級,而晶閘管整流器是毫秒級,這將大大提高系統的動態性能。但是由于晶閘管的單向導電性,它不允許電流反向,所以只好采用正、反兩組全控整流電路并聯來實現電機四象限工作,變流設備增加一倍。電路原理圖見圖3

圖3 可逆晶閘管可控整流器供電的直流調速系統(V-M系統)

另外,V-M系統中晶閘管對過電壓、過電流和過高的dV/dt與di/dt 都十分敏感,若超過允許值會在很短的時間內損壞器件。另外,由諧波與無功功率引起電網電壓波形畸變,殃及附近的用電設備,造成“電力公害”。

方案三:橋式可逆PWM變換器調速系統

PWM的基本思想是沖量相等而形狀不同的窄脈沖加載到具有慣性的環節上時,其效果相同,即慣性環節的輸出響應相同。

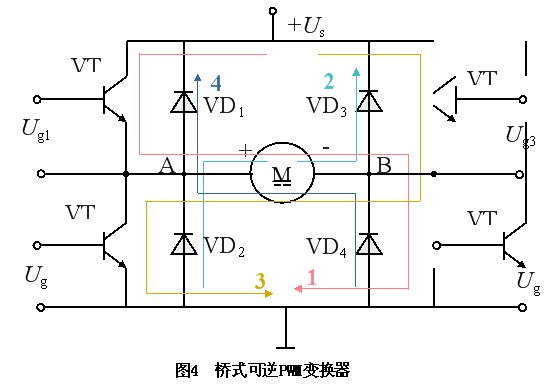

可逆PWM變換器主電路有多種形式,最常用的是橋式(亦稱H形)電路,如圖4所示。圖中,電動機M兩端電壓的極性隨開關器件柵極驅動電壓極性的變化而改變,其控制方式有雙極式、單極式、受限單極式等多種,這里選用的是最常用的雙極式控制可逆PWM變換器調速系統。

可逆PWM系統主電路線路簡單,需用的功率器件少;開關頻率高,電流容易連續,諧波少,電機損耗及發熱都較小;低速性能好,穩速精度高,調速范圍寬,可達1:10000左右;若與快速響應的電機配合,則系統頻帶寬,動態響應快,動態抗擾能力強;功率開關器件工作在開關狀態,導通損耗小,當開關頻率適當時,開關損耗也不大,因而裝置效率較高;直流電源采用不控整流時,電網功率因數比相控整流器高。但是它需要先將交流轉換為直流,再通過H橋式電路直流斬波,調節輸出電壓的平均值。這里同樣需要邏輯控制正反組IBGT的導通與關斷,以免發生直流直通短路。這種方法雖然可以實現,但實現相對復雜,而且制動控制較為復雜,關鍵是IGBT容量相對晶閘管容量小,限制了電動機的容量不能做的很大,較由SRC做整流裝置的V-M系統小的多。這對于所要求設計的四輥壓延機傳動調速系統是不利的。

綜上所述,考慮到三種方案的優缺點,選擇第二種方案。

綜上所述,考慮到三種方案的優缺點,選擇第二種方案。

2.1.2、控制電路方案設計

方案一:帶電流截止負反饋和PI調節器的單閉環速度反饋調節方法

該調節方法實現比較方便,快捷,成本低,而且系統調試等很簡單。由于采用了PI調節器,能夠實現無靜差;采用了單閉環速度反饋,能夠滿足較高的調速范圍和靜差率的要求。但是,因為所要求設計的系統控制要求中,對張力的最大值有限制,所以采用了電流截止負反饋將電流截止的幅值位置頂在張力最大的位置,當電流值超過限幅值后,靠強烈的負反饋作用來限制電流的沖擊,并不能很理想的控制電流的動態波形,從而使加速過程拖長。這對于所設計的經常要求正、反轉的調速系統很不利,不僅減慢了電動機的起、制動時間,還可能由于難以把握電流的動態過程,產生斷帶,張力不均勻等現象。

方案二:轉速、電流雙閉環直流調速方法

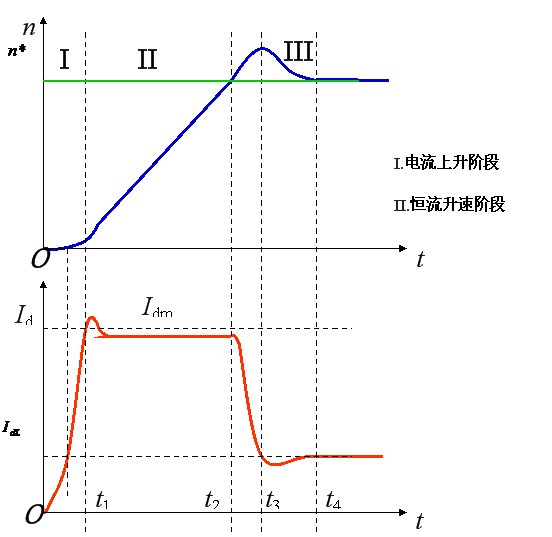

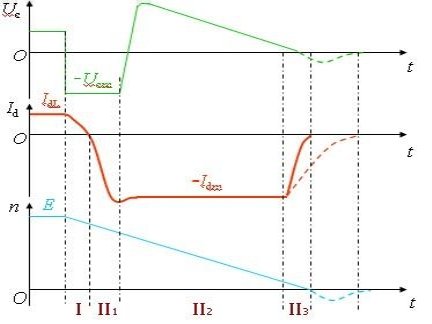

該方法的電流還(內環)和速度環(外環)均采用PI調節器,以實現穩態無靜差。由于采用了雙閉環結構,使電機在起動過程中只有電流負反饋,沒有轉速負反饋;達到穩態轉速后,只有轉速負反饋,電流負反饋不再發生作用,從而獲得一段使電流保持為最大值的恒流過程,實現在允許的條件下最快起、制動。其起、制動時轉速和電流波形分別見圖5和圖6

圖5雙閉環直流調速系統起動時的轉速和電流波形

圖6 可逆直流調速系統正向制動過渡過程波形

由上面兩圖可以看出,雙閉環在起,制動過程中都有一段恒定電流的加速或減速的過程,可以很好的滿足生產要求。

綜合上面兩種控制電路設計方案的優缺點,我選擇第二種設計方案。

2.2、系統運行特性

2.2.1、系統電路原理圖

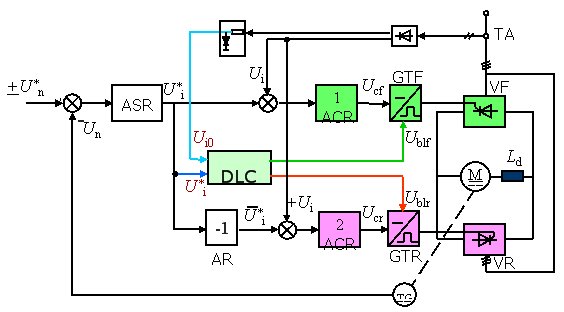

由2.1中所述,本課程設計我采用可逆轉速,電流雙閉環直流調速系統,轉速和電流調節器均采用PI調節器,以實現穩態無靜差;為了限制可逆系統的環流,將系統設計成邏輯控制無環流可逆調速系統。基本電路原理圖見圖7

如圖所示,該系統主電路采用兩組晶閘管裝置反并聯線路,以實現電機四象限工作。由于沒有環流,不用設置環流電抗器,但仍保留平波電抗器Ld,以保證穩定運行時電流波形連續。控制系統采用轉速、電流雙閉環方案,電流環分設兩個電流調節器,1ACR用來控制正組觸發裝置GTF,2ACR控制反組觸發裝置GTR;

1ACR的給定信號經反號器AR作為2ACR的給定信號,因此電流反饋信號的極性不需要變化,可以采用不反映極性的電流檢測方法。為了保證不出現環流,設置了無環邏輯控制環節DLC,這是系統中的關鍵環節;它按照系統的工作狀態,指揮系統進行正、反組的自動切換,其輸出信號Ublf用來控制正組觸發脈沖的封鎖或開放,Ublr用來控制反組觸發脈沖的封鎖或開放,以保證同同一時間內只有一組晶閘管裝置工作,防止產生環流和逆變失敗。

實際電路中還需要加入零速封鎖單元、轉矩極性單元和相應的保護電路,以提高系統的魯棒性。

圖7邏輯控制無環流可逆調速系統原理框圖

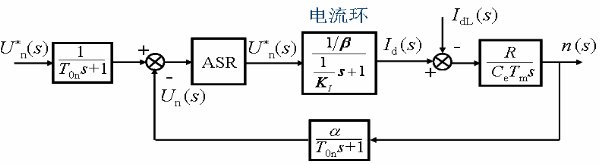

2.2.2、系統靜態和動態結構框圖

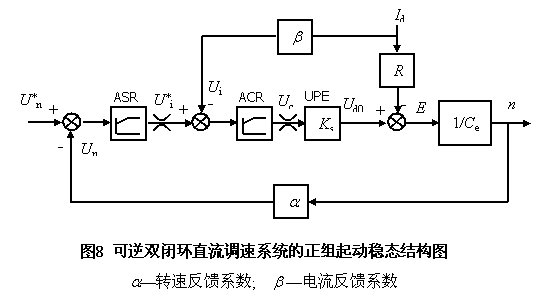

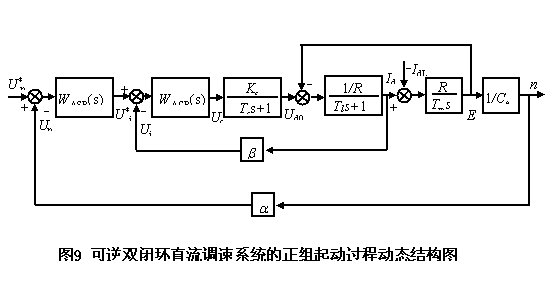

當系統穩定工作在某一組晶閘管裝置正常工作狀態下(如正組起動過程),其靜態和動態結構框圖與不可逆直流調速系統的系統靜態和動態結構框圖基本相同。見圖8和圖9

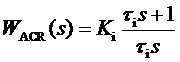

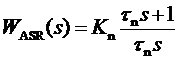

圖中WASR(s)和WACR(s)分別表示轉速調節器和電流調節器的傳遞函數。如果采用PI調節器,則有

2.3、單元模塊設計及參數計算

本課程設計的實際電路由很多單元模塊組成,這里只對主要的幾個模塊的設計和參數進行闡述,如ASR,ACR和主電路的一些主要設備等

(1)主電機參數:

Pnom=125kw,Unom=200V,Inom=640A,nnom=750r/min,Ra=0.08歐,電樞路總電阻R=0.15歐,,電流過載倍數λ=1.5

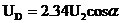

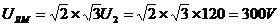

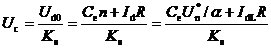

(2)變壓器的付邊電壓確定:

因為Unom=200V,由于電機是阻感負載故

整定的范圍在0度和90度之間,按取

整定的范圍在0度和90度之間,按取

時對變壓器的付邊電壓進行整定。可以由三相橋式全控整流公式:

時對變壓器的付邊電壓進行整定。可以由三相橋式全控整流公式:

,算出

,算出

,所以選擇變壓器的付邊電壓

,所以選擇變壓器的付邊電壓

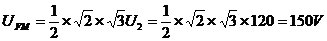

(3)變壓器的容量大小計算:

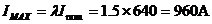

由于電動機額定工作電流大小為Inom=640A,過載電流是大小為1.5*Inom=960A,利用功率守恒定理,

阻抗消耗

阻抗消耗

,考慮晶閘管的損耗和自身的損耗以及變壓器也有一定的過載能力,選擇的變壓器容量:

,考慮晶閘管的損耗和自身的損耗以及變壓器也有一定的過載能力,選擇的變壓器容量:

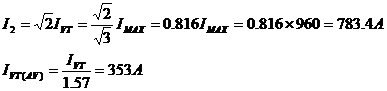

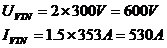

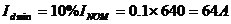

(4)晶閘管參數計算:

由電機的過載倍數,我們可以算出電動機的過載電流,即最大電流:

又由 整流輸出電壓

,進線的線電壓是120V。

,進線的線電壓是120V。

由三相橋式全控整流電路分析可知,晶閘管承受的最大反向電壓是變壓器的二次線電壓的電壓峰值。即

晶閘管承受的最大正向電壓是線電壓的一半,即

考慮安全性裕量,選擇電壓裕量為2倍關系,電流裕量為1.5倍關系

所以工作的晶閘管的額定容量參數選擇為:

(5)電樞回路的平波電抗器計算:

電動機在運行時保證電流連續,取此時的電流為額定電流的5 %~10%。

則電樞需要串入的電樞電抗器大小可以算:

(其中

(其中

為電樞的固有電抗值)

為電樞的固有電抗值)

(6)主電路保護器件:

電路中主要的保護器件有快速熔斷器FU,壓敏電阻過電壓抑制器RV,閥器件換相過電壓抑制用RC電路,直流側RC抑制電路,閥側浪涌過電壓抑制用RC電路等用來進行電流和電壓保護,具體的保護電路設計在工廠供電的相關課程設計已做簡要敘述,在此就不展開論述了。

(7)ACR設計

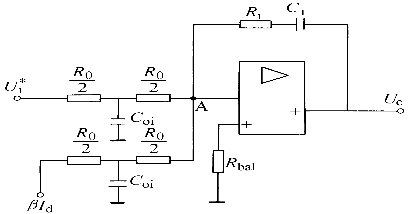

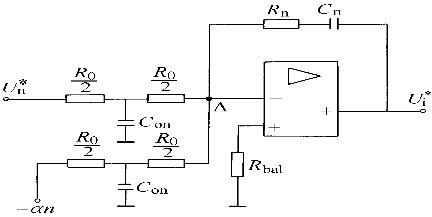

為了提高電流環的跟隨性能以及實現無靜差,需要將電流環設計成典型I型系統,將ACR設計成PI調節器。其動態模型和電路原理圖分別見圖10和11

圖10電流環的動態結構圖

圖11含給定濾波與反饋濾波的PI型電流調節器

轉速調節器ASR的輸出限幅電壓U*im決定電流給定電壓的最大值;電流調節器ACR的輸出限幅電壓Ucm限制了電力電子變換器的最大輸出電壓Udm。

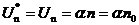

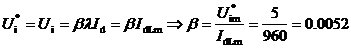

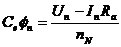

a)設計系統使轉速達到額定時,給定為

7.5V,輸出的限幅值為

7.5V,輸出的限幅值為

,取

,取

由此可以算出:

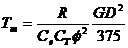

b)計算電機時間常數:

和

和

算出

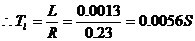

計算電磁時間常數

:由前面的參數計算可知電流連續時要求電樞回路電感為1.3mh,

:由前面的參數計算可知電流連續時要求電樞回路電感為1.3mh,

,又因為采用的是三相橋式整流電路,故其平均失控時間

,又因為采用的是三相橋式整流電路,故其平均失控時間

。又為了基本濾平波頭取

。又為了基本濾平波頭取

,故小時間參數之和

,故小時間參數之和

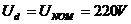

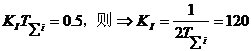

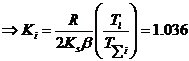

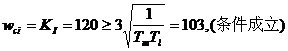

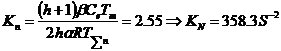

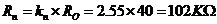

c)計算電流調節器參數:因為要求電流超調量不大于5%,故可得

又

取

可得

可得

,取40

,取40

d)檢驗近似條件:

;

;

按照上述參數,電流可以達到動態跟隨性能指標

,滿足設計要求。

,滿足設計要求。

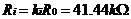

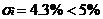

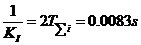

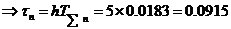

(8)ASR設計

為了提高轉速環的抗負載擾動性能以及實現無靜差,應將將電流速度環設計成典型II型系統,將ASR設計成PI調節器。其動態模型和電路原理圖分別見圖12和13

圖12轉速環的動態結構圖

圖13含給定濾波與反饋濾波的PI型轉速調節器

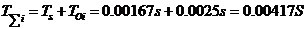

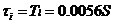

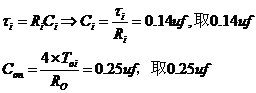

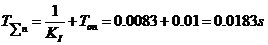

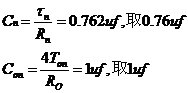

a)確定時間常數:電流環等效時間常數為

根據所用測速發電機紋波情況,取

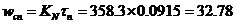

b)計算轉速調節器參數:取

,

,

有

取

取120

取120

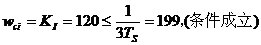

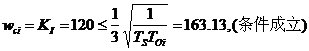

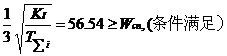

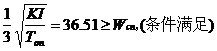

c)檢驗近似條件:

;

;

d)校核轉速超調量:由于突加階越給定時,ASR飽和,不符合線形系統的前提,應該按ASR退飽和的情況來計算轉速超調量。

三、實驗過程

3.1、實驗目的

- 理論聯系實際,把“自動控制系統”、“電力電子變流技術”等課程所學的理論應用于實際,掌握和鞏固可逆調速系統的組成和工作原理和主要優缺點。

- 熟悉和掌握邏輯無環流可逆調速系統的調試方法和步驟。

- 通過實驗,分析和研究系統的動、靜特性,并研究調節器參數對動態品質的影響。

- 通過實驗,使同學提高實際操作技能,培養分析和解決問題的能力。

3.2、實驗內容

- 各控制單元調試。

- 整定電流反饋系數

,轉速反饋系數

,轉速反饋系數

,整定電流保護動作值。

,整定電流保護動作值。 - 測定開環機械特性及高、低速時的靜特性n=f(Id).

- 閉環控制特性n=f(Id)的測定。

- 改變調節器參數,觀察、記錄電流和速度起制的動態波形。

3.3、實驗設備

LY101、LY102、LY103、LY104、LY105-1-1、LY105-1-2、LY121-LY124,直流電動機-發電機-測速發電機,示波器,萬用表。

3.4、實驗步驟

3.4.1、雙閉環可逆調速系統調試原則:

(1)先單元、后系統

(2)先開環、后閉環

(3)先內環、后外環

(4)先單向(不可逆)、后雙向(可逆)

3.4.2、系統的開環調試

a)定相分析:其目的是根據各相晶閘管在各自的導電范圍,觸發器能給出觸發脈沖,也就是確定觸發器的同步電壓與其對應的主回路電壓之間的正確相位關系,因此必須根據觸發器結構原理,主變壓器的接線組別來確定同步變壓器的接線組別。

b)用雙線示波器檢查主電路電源電壓和同步電壓是否符合合適的相位關系。

c)檢查主電路電壓即同步電壓的相序是否依次相差120度。

d)用雙線示波器檢查觸發器的三相鋸齒波的斜率是否一致,如不一致,調節斜率電位器;觀察6個觸發脈沖是否均勻間隔60度;

e)調整偏移電壓Up整定系統初始相位(脈沖零位),即當Uct=0V時,

,并測出ACR輸出的最大正、負限幅值。

,并測出ACR輸出的最大正、負限幅值。

f)按圖連好實驗線路,檢查后合開關。先使系統處于初始相位,逐步增加給定電壓,使電動機啟動、升速,改變負載測量高速時系統的開環特性。

g)改變給定電壓和負載,使電動機低速運行,測量低速開環特性。

3.4.3、系統各單元的調試和參數整定

a)將電流反饋系數

整定為2.5,并檢查電流反饋的極性是否為正以及電流反饋輸入—輸出特性的線形度

整定為2.5,并檢查電流反饋的極性是否為正以及電流反饋輸入—輸出特性的線形度

b)根據實際情況,將過流保護整定在2.3A動作。

c)當電機轉速為1450rpm時,使速度給定為6V,由此來整定速度反饋系數

并測試速度反饋特性。

并測試速度反饋特性。

d)檢查零速封鎖單元的工作是否正常。

e)調整電流調節器ACR、速度調節器ASR的正、負限幅電位器,使它們的輸出限幅值滿足要求;用示波器觀察它們的PI特性。

f)調節電位器RP2,調試反向器AR。

g)調節電位器RP1,使轉矩極性鑒別器DPT的輸出回環波形寬度滿足要求并對稱縱坐標;調節電位器RP3,使回環向縱坐標右側移動0.1V左右,以滿足邏輯判斷的準確度。

h)調試邏輯控制器DLC

3.4.4、電流環閉環調試(電動機不加勵磁)

a)按系統圖將與電流環有關的單元全部連接起來,合上開關;逐步增加給定信號,用示波器觀察電壓波形6個對稱波頭的平滑變化。

b)給ACR突加階躍給定信號,用示波器觀察電流超調量是否滿足設計要求,不符合,則改變ACR的PI參數,直到滿足要求為止并確定電流環跟隨電流給定信號的能力。

c)正組調試完后,再調試反組;如兩組均正常,則將兩組反并聯。

3.4.5、速度環閉環調試(電動機加額定勵磁)

a)按系統圖將系統所有單元全部連接起來,合上開關,由零逐步增加給定信號于速度調節器輸入端,用示波器觀察整流電壓波形。

b)給ASR突加階躍給定信號,用示波器觀察測速反饋兩端的起動速度波形超調量是否滿足設計要求,不符合,則改變ASR的PI參數,直到滿足要求為止并確定系統跟隨速度給定信號的能力。

c)正組做完后,觀察反組的速度啟動波形,正、反組分別正常后,反并聯運行,整個系統投入工作。

d)仿照開環系統測定閉環機械特性高速和低速時的n=f(Id)特性,并比較閉環和開環機械特性的調速范圍D和靜差率S。

3.4.6、實驗數據

由于是時間關系,本組只測量了開環機械特性的相關數據;閉環機械特性

的相關數據和波形只用示波器觀察了,而未記錄。

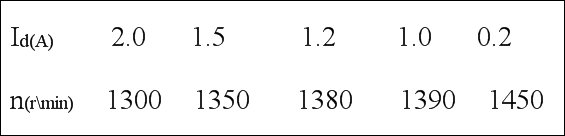

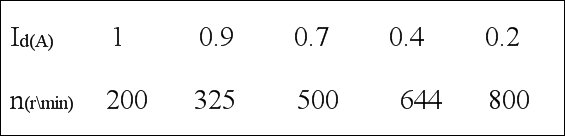

開環高速和低速機械特性數據表分別見下頁表一和表二。

表一 高速機械特性數據表

表二低速機械特性數據表

根據上述兩表可以畫出高速和低速特性圖,此略。

3.4.7、分析與結論

a)測量開環低速機械特性時,由于實驗儀器的緣故,當電流升到一定值(小于2A)時電動機就幾乎停止了,這在開環機械特性曲線上表現為低速特性曲線被截去了一段。所以在測低速特性時,沒有像測高速特性一樣將負載電流給到2A;因為要同時保證n=100rpm和Id=2.0A,這在我們這組實驗設備上是無法達到的。

b)比較從示波器觀察到的開環和閉環機械工作特性,可以看出閉環調速系統的調速范圍比開環系統的大,而靜差率卻比開環系統小地多,機械特性也比開環系統硬得多;在突加擾動信號作用下,閉環系統的抵抗能力比開環系統強,雙閉環系統的抵抗能力又比單閉環系統強。

c)系統運行的穩定性、動態波形的超調量和上升時間都與PI參數有很大關系,特別是超調量對參數非常敏感。減小PI的反饋電阻、增大PI的電容值都可以減小超調量,但是卻犧牲了系統的快速性。要想使系統達到滿意的性能,必須不斷的湊試系統電流、轉速調節器以及其它部分的參數,直到符合設計要求為止。整定參數的能力也正是我們在今后的學習、工作中所必須努力提高的。

d)實驗調試零電流檢測器DPZ時,我們是調節電位器RP3使回環右移0.1V左右的寬度。這個寬度體現的是邏輯控制單元的控制準確性。當寬度越小時,其準確度越高,靈敏度也越高,調節RP3的值可以改變準確度和靈敏度。我們這組實驗時發現突加正轉給定信號時,過流保護會動作,調節PI參數后成功解決了這個問題。隨后突加反轉給定信號,過流保護也不會動作了,但是電動機沒有反轉加速,而是出現了“爬行”現象。觀察到這是邏輯控制單元出現邏輯判斷混亂,這是由于邏輯控制單元的靈敏度太高了,因調整電位器RP3使回環寬度增大。但此時RP3已經調到盡頭,不能達到增大回環寬度的目的了。所以,在此建議將RP3更換為變化范圍更大的電位器。

四、結論

通過這兩周的電力拖動課程設計,我覺得自己從中受益頗多。首先,我學會了對實際問題進行設計的基本思維流程,能夠具體問題具體分析;其次,使我對具體系統設計方案和實際實驗調試過程的設計方法、步驟、思路、有一定的了解與認識。它相當于實際電力拖動控制工作的模擬;再次,將我前三年所學的專業知識進行了一次系統的總結,并通過實驗將理論知識和實際相結合起來了;最后,在實驗過程中遇到了一些疑難問題,我們通過小組成員間的討論和詢問老師終于將它們解決了。這不但解決了一些一直困擾我的難題,使我明白了理論知識和實際情況并不是完全一樣,它們是有差別有時甚至是相矛盾的;更重要的是培養了我團隊協作精神。

總之,這次課程設計使我明白了自身的不足之處以及以后的發展方向,為今后的學習和工作打下了良好的基礎。

五、參考文獻

- 黃俊,王兆安.電力電子變流技術(第四版).北京:機械工業出版社,2005年,19~68頁

- 陳伯時主編.電力拖動自動控制系統(第三版).北京:機械工業出版社,2005年,2~90頁

- 彭鴻才主編.電機原理及拖動(第二版).北京:機械工業出版社,2005年,20~163頁

- 蘇文成主編.工廠供電(第二版). 北京:機械工業出版社,2003年,115~174頁