|

十機架連軋機分部傳動直流 調速系統的設計

目錄

摘 要 1

1 緒論 2

2 課程設計的任務 3

21 設計題目: 十機架連軋機分部傳動直流調速系統的設計 3

22 基本參數 3

221 電動機參數 3

23 設計指標 4

24 設計要求 4

3 系統方案選擇和總體結構設計 5

31 調速方案的選擇 5

311 電動機供電方案的選擇 5

312 調速系統方案的選擇 5

32 總體結構設計 6

4 硬件設計 8

41 主電路的計算 8

411 整流變壓器的計算 8

412 晶閘管元件的選擇 9

413 晶閘管保護環節的計算 10

414 平波電抗器的計算 12

42 觸發電路的選擇與校驗 13

43 控制電路的設計 14

431 給定電源和給定環節的設計 14

432 轉速檢測環節和電流檢測環節的設計與計算、調速系統的靜態參數設計 14

44 雙閉環直流調速系統的動態設計 14

441 電流調節器的設計 14

442 轉速調節器的設計 16

5 系統的MATLAB/Simulink仿真 19

51 系統的仿真模型 19

511 開環直流系統的仿真模型 19

52 雙閉環的仿真模型 20

53 系統仿真的輸出及結果分析 21

531 物理模型的仿真結果 21

結束語 23

致謝、參考文獻 24

摘 要

實際生產中,生產機械要求在一定的范圍內進行速度的平滑調節,并且要有良好的穩態、動態性能,同時,我們希望在電機最大電流限制的條件下,充分利用電機的允許過載能力,使電力拖動系統盡可能用最大的加速度啟動,到達穩定轉速后,又讓電流立即降下來,使轉矩馬上與負載相平衡,從而轉入穩態運行。雙閉環直流調速系統,具有直流調速系統調速范圍廣、靜差率小、穩定性好以及有良好的動態性能的優點,又有動態響應快、抗干擾能力強等特點,可以很好的滿足實際需求。直流電動機具有良好的起動、制動性能,宜于在大范圍內平滑調速,在許多需要調速或快速正反向的電力拖動領域中得到了廣泛的應用。從控制的角度來看,直流調速還是交流拖動系統的基礎。早期直流電動機的控制均以模擬電路為基礎,采用運算放大器、非線性集成電路以及少量的數字電路組成,控制系統的硬件部分非常復雜,功能單一,而且系統非常不靈活、調試困難,阻礙了直流電動機控制技術的發展和應用范圍的推廣。

本課題所論述的是轉速、電流雙閉環直流調速系統設計。主電路設計是依據晶閘管-電動機(V—M)系統組成,其系統由整流變壓器TR、晶閘管整流調速裝置、平波電抗器L和電動機-發電機組等組成。整流變壓器TR和晶閘管整流調速裝置的功能是將輸入的交流電整流后變成直流電;平波電抗器L的功能是使輸出的直流電流更平滑;電動機-發電機組提供三相交流電源。

緒論

在現代化工業中,為了滿足各種生產工藝過程的要求,需要采用各種各樣的生產機械這些生產機械大多數依賴于電動機的拖動。隨著工藝技術的不斷發展,各種生產機械,根據其工藝特點,對生產機械和拖動的電動機也不斷提出各種各樣的要求。這些不同的工藝要求,都是依靠電動機及其控制系統和機械傳動裝置來實現的,并且每種拖動系統都是與控制轉速密不可分的;因此調速控制技術將成為最基本的電力拖動控制技術。從根本上說,由于直流電動機的電樞電流和磁場能夠獨立進行控制,并且具有良好的啟制動、正反轉及調速等性能;因此,容易實現各種性能較高的直流電動機控制系統,也容易實現最佳化。這就是直流電動機在調速領域中仍占領主要地位的原因。

負反饋和PI調節器組成的單閉環的調速系統可以在保證穩定的條件下實現轉速無靜差。但如果對系統的動態性能要求較高,例如要求啟制動、突加負載動態速降小等相關性能,單閉環系統就難以滿足要求。這主要是因為在單閉環系統中不能完全按照要求來控制動態過程的電流或轉矩。在單閉環系統中,只有電流截止負反饋環節是專門用來控制電流的,但它只是在超過臨界電流值以后,依靠強烈的負反饋作用限制電流的沖擊,并不能很理想的控制電流的動態波形。在實際工作中,我們希望在電機最大電流限制的條件下,充分利用電機的允許過載能力,最好是在過度過程中始終保持電流(轉矩)為允許的最大值,使電力拖動系統盡可能產生最大的啟動加速度;達到穩定轉速后,又讓電流立即降下來使轉矩馬上與負載相平衡,從而轉入穩態運行。這是在最大電流轉矩的條件下調速系統所能得到的最快的啟動過程;因此我們采用了轉速電流雙閉環直流調速系統,能夠解決上述各種問題。

2 課程設計的任務 2.1 設計題目: 十機架連軋機分部傳動直流調速系統的設計 在冶金工業中,軋制過程是金屬壓力加工的一個主要工藝過程,而連軋則是一種可以提高勞動生產率和軋制質量的先進方法。其主要特點是被軋金屬同時處于若干機架之中,并沿著同一方向進行軋制最終形成一定的斷面形狀。 連續軋制的基本條件是物質流量的不變性,即S1v1=S2v2…=Snvn=常數,這里S1…Sn和v1…vn分別為被軋金屬的橫斷面積和線速度。而連軋機的電氣傳動則應在保證物質流量恒定的前提下承受咬鋼和軋制時的沖擊性負載,實現機架的各部分控制和協調控制。每個機架的上下軋錕公用一臺電動機實行集中拖動,不同機架采用不同電動機實行部分傳動,各機架軋錕之間的速度則按物質流量恒定原理用速度鏈實現協調控制 物質流量不變的要求應在穩態和過渡過程中都得到滿足,因此,必須對過渡過程實踐和超調量都提出相應的限制。 連軋機的完整控制包括許多方面,本課題只考慮軋錕拖動的基本控制即調速問題,并以十機架軋機為例,至于張力卷取問題等將不涉及。 2.2 基本參數 考慮到課程設計的實踐有限,本課題直接給出各部分電動機的額定參數作為設計條件,不再提及諸如軋制力、軋制轉矩、軋錕直徑等概念和參數,以便簡化設計計算。 2.2.1 電動機參數 以十機架為準,每個機架對應一臺電動機,由此形成10個部分,各部分電動機參數集中列表2-1中,其中Pn(kW)為額定功率、Un(V)為額定電壓、In(A)為額定電流、nn[(r/min)]為額定轉速、Ra(Ω)為電動機內阻、GD2a(N·m2)為電動機飛輪力矩、P為極對數。Ifn(A)為額定勵磁電流。

2.3 設計指標 (1)穩態指標:無靜差。 (2)動態指標:電流超調量 ≤5%;啟動到額定轉速時的轉速超調量 ≤5%;啟動到額定轉速時的轉速超調量 ≤5%(按退飽和式計算) ≤5%(按退飽和式計算) 2.4 設計要求 (1) 電樞回路總電阻取R=2Ra; 總分輪力矩GD2=2.5GD2。 (2) 其它未盡參數可參閱教材中“雙閉環調速系統調節器的工程設計舉例”的有關數據。 (3) 要求:調速范圍D=10,靜差率S<=5%,穩態無靜差,電流超調量δI%<=5%,電流脈動系數SI<=10%;啟動到額定轉速時的轉速退飽和超調量δN<=10%. (4) 要求系統具有過流,過壓,過載和缺相保護。 (5) 要求觸發脈沖有故障封鎖能力。 (6) 要求對拖動系統設置給定積分器。

3 系統方案選擇和總體結構設計 3.1 調速方案的選擇 本次設計選用的電動機型號Z2-72型,其具體參數如下表3-1所示, 表3-1 Z2-72型電動機具體參數

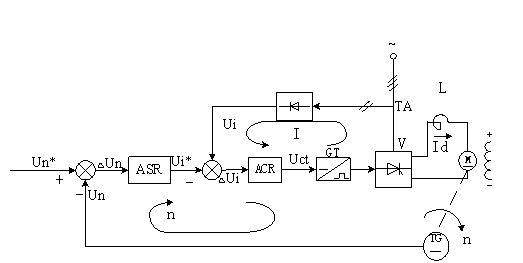

3.1.1 電動機供電方案的選擇 變壓器調速是直流調速系統用的主要方法,調節電樞供電電壓所需的可控制電源通常有3種:旋轉電流機組,靜止可控整流器,直流斬波器和脈寬調制變換器。旋轉變流機組簡稱G-M系統,適用于調速要求不高,要求可逆運行的系統,但其設備多、體積大、費用高、效率低、維護不便。靜止可控整流器又稱V-M系統,通過調節觸發裝置GT的控制電壓來移動觸發脈沖的相位,即可改變Ud,從而實現平滑調速,且控制作用快速性能好,提高系統動態性能。直流斬波器和脈寬調制交換器采用PWM受器件各量限制,適用于中、小功率的系統。根據本此設計的技術要求和特點選V-M系統。 在V-M系統中,調節器給定電壓,即可移動觸發裝置GT輸出脈沖的相位,從而方便的改變整流器的輸出,瞬時電壓Ud。由于要求直流電壓脈動較小,故采用三相整流電路。考慮使電路簡單、經濟且滿足性能要求,選擇晶閘管三相全控橋交流器供電方案。因三相橋式全控整流電壓的脈動頻率比三相半波高,因而所需的平波電抗器的電感量可相應減少約一半,這是三相橋式整流電路的一大優點。并且晶閘管可控整流裝置無噪聲、無磨損、響應快、體積小、重量輕、投資省。而且工作可靠,能耗小,效率高。同時,由于電機的容量較大,又要求電流的脈動小。綜上選晶閘管三相全控橋整流電路供電方案。 3.1.2 調速系統方案的選擇 由于電機的容量較大,又要求電流的脈動小,故選用三相全控橋式整流電路供電方案。 電動機額定電壓為230V,為保證供電質量,應采用三相減壓變壓器將電源電壓降低。為避免三次諧波電動勢的不良影響,三次諧波電流對電源的干擾,主變壓器應采用D/Y聯結。 因調速精度要求較高,故選用轉速負反饋調速系統。采用電流截止負反饋進行限流保護,出現故障電流時由過流繼電器切斷主電路電源。 為使線路簡單,工作可靠,裝置體積小,宜選用KJ004組成的六脈沖集成觸發電路。 該系統采用減壓調速方案,故勵磁應保持恒定。勵磁繞組采用三相不控橋式整流電路供電,電源可從主變壓器二次側引入。為保證先加勵磁后加電樞電壓,主接觸器主觸點應在勵磁繞組通電后方可閉合,同時設有弱磁保護環節。 3.2 總體結構設計 采用雙閉環調速系統,可以近似在電機最大電流(轉矩)受限的條件下,充分利用電機的允許過載能力,使電力拖動系統盡可能用最大的加速度起動,到達穩態轉速后,又可以讓電流迅速降低下來,使轉矩馬上與負載相平衡,從而轉入穩態運行,此時起動電流近似呈方形波,而轉速近似是線性增長的,這是在最大電流(轉矩)受到限制的條件下調速系統所能得到的最快的起動過程。采用轉速電流雙閉環調速系統,在系統中設置了兩個調節器,分別調節轉速和電流,二者之間實行串級聯接,這樣就可以實現在起動過程中只有電流負反饋,而它和轉速負反饋不同時加到一個調節器的輸入端,到達穩態轉速后,只靠轉速負反饋,不靠電流負反饋發揮主要的作用,這樣就能夠獲得良好的靜、動態性能。 雙閉環調速系統的靜特性在負載電流小于 時表現為轉速無靜差,這時,轉速負反饋起主調作用,系統表現為電流無靜差。得到過電流的自動保護。顯然靜特性優于單閉環系統。在動態性能方面,雙閉環系統在起動和升速過程中表現出很快的動態跟隨性,在動態抗擾性能上,表現在具有較強的抗負載擾動,抗電網電壓擾動。 時表現為轉速無靜差,這時,轉速負反饋起主調作用,系統表現為電流無靜差。得到過電流的自動保護。顯然靜特性優于單閉環系統。在動態性能方面,雙閉環系統在起動和升速過程中表現出很快的動態跟隨性,在動態抗擾性能上,表現在具有較強的抗負載擾動,抗電網電壓擾動。 直流調速系統的框圖如圖3-1所示。

圖3-1 直流雙閉環調速系統結構圖

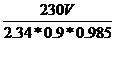

4 硬件設計 4.1 主電路的計算 4.1.1 整流變壓器的計算 (1)整流變壓器二次側電壓計算 整流變壓器二次側電壓計算公式: U2=(1~1.2) (3-1) (3-1) 查表知,三相全控橋式整流電壓的計算系數KUV=2.34,電網電壓波動系數b=0.90~0.95,查表知α角,考慮10°裕量,故cosαmin=0.985,由電機參數可知UN=230V,代入公式計算出U2 U2=(1~1.2) =110.9~133.08V =110.9~133.08V 取U2=120V,變比K= = = =1.83 =1.83 (2) 一次、二次側電流計算 一次側電流:  = = (3-2) (3-2) 考慮變壓器自身的勵磁電流時, 應乘以1.05左右的系數,查表知,一次相電流計算系數KIL=0.816,由電機參數可知 應乘以1.05左右的系數,查表知,一次相電流計算系數KIL=0.816,由電機參數可知 =37A,代入公式計算出 =37A,代入公式計算出  =1.05*0.816*37/1.83=17.323A =1.05*0.816*37/1.83=17.323A

二次側電流: I2= (3-3) (3-3) 查表知,二次相電流計算系數KIV=0.816,一般取整流器額定直流電流 = = ,由電機參數知 ,由電機參數知 =82.55A,代入公式算出I2 =82.55A,代入公式算出I2  =0.816*82.55=67.32A =0.816*82.55=67.32A

(3)變壓器容量的計算  (3-4) (3-4)

(3-5) (3-5)

(3-6) (3-6) 變壓器一次、二次繞組相數m1=m2=3 一次容量:S1=m1U1I1 =3*220*38.64=25.50KVA 二次容量:S2=m2U2I2=3*120*67.3212=24.23KVA 平均電容:S=(25.50+24.23)/2=24.86KVA 4.1.2 晶閘管元件的選擇 晶閘管的選擇主要是根據整流器的運行條件,計算晶閘管電壓、電流值,選出晶閘管的型號規格,在工頻整流裝置中一般選擇KP型普通晶閘管,其主要參數為額定電壓、額定電流值。 (1)額定電壓UTN的選擇,應考慮下列因素。 1)分析電路運行時晶閘管可能承受的最大電壓值。 2)考慮實際情況,系統應留有足夠的裕量,通常可考慮2~3倍的安全裕量,按下列公式計算,即 UTN=(2~3)KUTU2 (3-7) UTN=(2~3)KUTU2=(2~3)*2.45*120=588~882V 查表知,晶閘管的電壓計算系數KUT=2.45。 (2)額定電流IT(AV)的選擇,晶閘管是一種過載能力較小的元件,選擇額定電流時,應留有足夠的裕量,通常考慮選擇1.5~2倍的安全裕量。按下列公式計算,即 IT(AV)=(1.5~2)*KIT*Idmin==(1.5~2)*0.367*82.5=45.41~60.55A (3-8) 可知應選擇型號為KK50-6的晶閘管

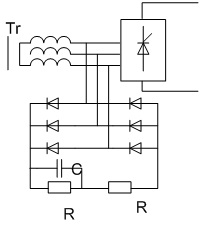

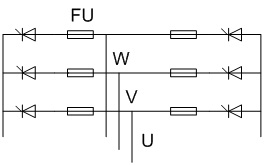

4.1.3 晶閘管保護環節的計算 晶閘管有換相方便,無噪音的優點。設計晶閘管電路除了正確的選擇晶閘管的額定電壓、額定電流等參數外,還必須采取必要的過電壓、過電流保護措施。正確的保護是晶閘管裝置能否可靠地正常運行的關鍵。 (1)交流側過電壓保護措施 1)阻容吸收保護 即在變壓器二次側并聯電阻R(Ω)和電容C(uf)的串聯支路進行保護,對于大電容的的晶閘管裝置,采用圖4-1所示的接法。

圖4-1 交流側阻容吸收保護 電容值 C≥6Iem (uf)=6*0.1*11.15/1202=0.465uf (uf)=6*0.1*11.15/1202=0.465uf 式中S----變壓器容量(KVA); U2-----變壓器二次相電壓有效值(V); Iem----變壓器勵磁電流百分數,對于10~100KVA的變壓器,一般為10%~4%; 電阻值 RC=5U21/I21=5*120/30.192=19.873Ω 2)非線性電阻保護方式 非線性電阻保護方式主要硒堆和壓敏電阻的過電壓保護。 壓敏電阻的標稱電壓U1Ma=1.3 U=1.3* U=1.3* *120=220.6V *120=220.6V 式中 U----壓敏電阻兩端正常工作電壓有效值(V)。 3)直流側過電壓保護 直流側過電壓保護可以用阻容或壓敏電阻保護,但采用阻容保護容易影響系統的快速性,并造成di/dt加大,一般只用壓敏電阻作過壓保護。 壓敏電阻的標稱電壓U1Ma>=2 =2*2.34U2=2*2.34*120=561.6V =2*2.34U2=2*2.34*120=561.6V 4)晶閘管及整流二極管兩端的過電壓保護 為了抑制晶閘管的關斷過電壓,通常采用在晶閘管兩端并聯阻容保護電路的方法,阻容保護元件參數可以根據查經驗數據表得到。 表4-1 阻容保護的原件參數 5)過電流保護 快速熔斷器是最簡單有效的過電流保護器件,與普通熔斷器相比,具有快速熔斷的特性,在發生短路后,熔斷時間小于20毫秒,能保證在晶閘管損壞之前自身熔斷,避免過電流損壞晶閘管,圖4-2接法對過電流保護最有效。

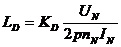

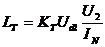

圖4-2 快速熔斷器的安裝方法 (2) 電壓和電流上升率的限制 不同規格的晶閘管對最大的電壓上升率及電流上升率有相應的規定,當超過其規定的值時,會使晶閘管誤導通。限制電壓及電流變化率的方法有 1)交流進線電抗器限制措施,交流進線電抗器LB的計算公式為 LB= (3 -9) (3 -9) LB= =5.1mH =5.1mH 式中 交流器輸出額定電流IdN,電源頻率f,變壓器二次相電壓U2 2)在橋臂上串聯空心電感,電感值取20~30μH為宜。 3)在功率較大或頻率較高的逆變電路中,接入橋臂電感后,會使換流時間增長,影響正常工作,而經常采用將幾只鐵氧磁環套在橋臂導線上,使橋臂電感在小電流時磁環不飽和,電感量大,達到限制電壓上升率和電流上升率的目的,還可以縮短晶閘管的關斷時間。 4.1.4 平波電抗器的計算 晶閘管整流器的輸出直流電壓是脈動的,為了限制整流電流的脈動、保持電流連續,常在整流器的直流輸出側接入帶有氣隙的電抗器,稱作平波電抗器。 (1)電動機電樞電感  *1000 (3-10) *1000 (3-10)  *1000=8*230*1000/(2*1*1450*82.5)=7.69mH *1000=8*230*1000/(2*1*1450*82.5)=7.69mH

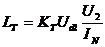

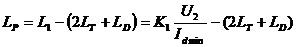

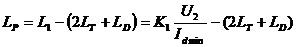

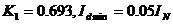

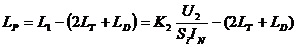

對于快速無補償電動機 取8,磁極對數p=1。 取8,磁極對數p=1。 (2)變壓器電感 為 為  *1000 (3-11) *1000 (3-11)

*1000=3.9*0.05*120/82.5=0.28mH *1000=3.9*0.05*120/82.5=0.28mH

式中  =0.05。 =0.05。 (3)平波電抗器的選擇。維持電流連續時的 為 為  (3-12) (3-12)

=0.639*120/(0.05*82.5)-(2*0.49+7.69)=20.16-8.67=11.49(mH) =0.639*120/(0.05*82.5)-(2*0.49+7.69)=20.16-8.67=11.49(mH)

式中, 。 。 限制電流的脈動系數 =5%時, =5%時, 值為 值為  (3-13) (3-13)  =1.045*120/(0.05*82.5)-8.67=30.40-8.67=21.73(mH) =1.045*120/(0.05*82.5)-8.67=30.40-8.67=21.73(mH)

取兩者中較大的,故選用平波電抗器的電感為21.73mH時,電流連續和脈動要求能同時滿足。 4.2 觸發電路的選擇與校驗 觸發電路可選擇鋸齒波同步觸發電路,也可選擇KC系列集成觸發電路。

此系統選擇集成觸發電路,其優點是體積小,功耗低,調試方便,性能穩定可靠。其缺點是移相范圍小于180°,為保證觸發脈沖對稱度,要求交流電網波形畸變率小于5%。適用范圍:廣泛應用于各種晶閘管裝置中。

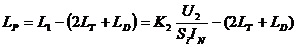

選用集成電路MC787組成的三相觸發電路。該集成塊由同步過零、鋸齒波形成電路、比較電路、抗干擾鎖定電路、調制脈沖發生器、脈沖形成電路、脈沖分配及驅動電路組成。

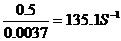

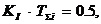

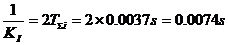

圖4-3 MC787組成的三相觸發電路原理接線圖 圖3-3的三相觸發電路原理接線圖,可作為觸發三相全控橋或三相交流調壓晶閘管電路。其中三相電壓的零線和電源共地,同步電壓經RC組成的T形網絡濾波分壓,并產生30°相移,經電容耦合電路取得同步信號,電路輸出端采用等值電阻進行1/2分壓,以保證對稱。輸出端由大功率管驅動,可配接脈沖變壓器觸發晶閘管。 4.3 控制電路的設計 4.3.1 給定電源和給定環節的設計 根據電路要求,選用穩壓管、晶閘管、集成穩壓管等組成,本設計采用集成穩壓管的可調輸出電路。 由于放大器輸出電壓和輸出電壓極性相反,而觸發器的移相控制電壓VC又為正電壓,故給定電壓UG就為負電壓,而一切反饋均取正值,為此給定電壓與觸發器共用一個15V的電源,用一個2.2KΩ,1W電位器引出給定電壓。 4.3.2 轉速檢測環節和電流檢測環節的設計與計算、調速系統的靜態參數設計 (1)測速發電機的選擇 有電機參數可知選用的直流測速發電機的參數有:額定電壓ETG=40V,nTG=2000r/min 負載電阻RTG=2KΩ的電位器。由于主電動機的額定轉速為1450r/min ,因此,測速發電機發出最高電壓為29V,給定電源15V,只要適當取反饋系數α,即可滿足系統要求。 (2)轉速負反饋環節 設轉速反饋濾波時間常數:Ton=0.01s,則轉速反饋系數 取α=Un/nN=10/1450=0.01V?min/r (3)電流負反饋環節 設電流反饋濾波時間常數:Toi=0.02s,則電流反饋系數 β=0.05V/A=10V/1.5 =0.14V/A =0.14V/A (4)調速系統的靜態參數 電動機電動勢常數 : Ce= = = =0.11 =0.11 按要求調速系統的靜態速降:△nN= = = =7.63r/min =7.63r/min 4.4 雙閉環直流調速系統的動態設計 4.4.1 電流調節器的設計 (1)確定時間常數 在三相橋式全控電路有:已知 , , ,所以電流環小時間常數 ,所以電流環小時間常數  =0.0017+0.002=0.0037S。 =0.0017+0.002=0.0037S。

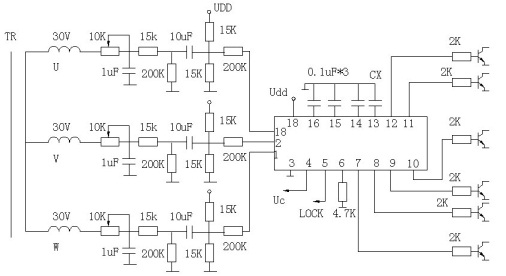

(2)選擇電流調節器的結構 因為電流超調量 ,并保證穩態電流無靜差,可按典型Ⅰ型系統設計電流調節器電流環控制對象是雙慣性型的,故可用PI型電流調節器 ,并保證穩態電流無靜差,可按典型Ⅰ型系統設計電流調節器電流環控制對象是雙慣性型的,故可用PI型電流調節器  。 。  電流調機器的比例系數 電流調機器的比例系數  電流調節器的超前時間系數 電流調節器的超前時間系數

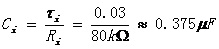

(3)電流調節器參數計算: 電流調節器超前時間常數 = = =0.03s,又因為設計要求電流超調量 =0.03s,又因為設計要求電流超調量 ,查得有 ,查得有 =0.5,所以 =0.5,所以 = =  = = ,電樞回路總電阻R=2 ,電樞回路總電阻R=2 =2Ω,所以ACR的比例系數 =2Ω,所以ACR的比例系數  (3-14) (3-14)  = =

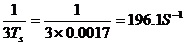

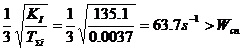

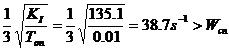

(4)校驗近似條件 電流環截止頻率 = = =135.1 =135.1 。 。 晶閘管整流裝置傳遞函數的近似條件:  > >  ,滿足條件。 ,滿足條件。

忽略反電動勢變化對電流環動態影響條件:  ,滿足條件。 ,滿足條件。

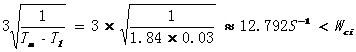

電流環小時間常數近似處理條件:    ,滿足條件。 ,滿足條件。

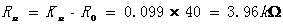

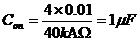

(5) 計算調節器的電阻和電容 取運算放大器的 =40 =40 ,各電阻和電容計算如下: ,各電阻和電容計算如下:  =2.03 =2.03 40=81.2 40=81.2 ,取80 ,取80 , ,

,取0.38 ,取0.38 , ,

,取0.1 ,取0.1 。 。

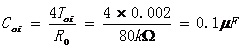

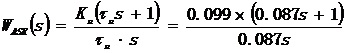

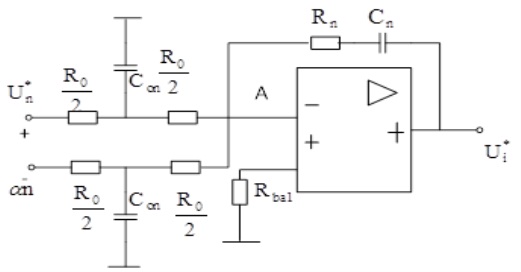

故 故 = = ,其結構圖如下所示。 ,其結構圖如下所示。

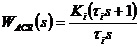

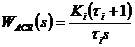

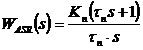

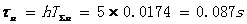

圖4-4 電流調節器 4.4.2 轉速調節器的設計 (1) 確定時間常數: 有 則 則 ,已知轉速環濾波時間常數 ,已知轉速環濾波時間常數 =0.01s,故轉速環小時間常數 =0.01s,故轉速環小時間常數 。 。 (2)選擇轉速調節器結構:按設計要求,選用PI調節器

轉速調節器的比例系數 轉速調節器的比例系數

轉速調節器的超前時間常數 轉速調節器的超前時間常數

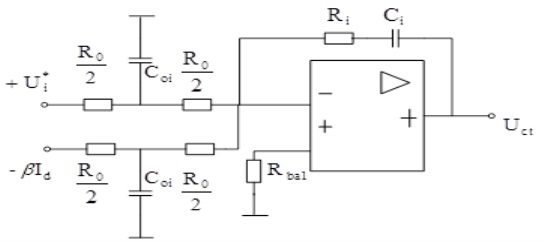

(3)計算轉速調節器參數: 按跟隨和抗干擾性能較好原則,取h=5,則ASR的超前時間常數為:  , ,

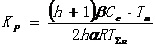

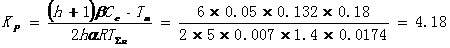

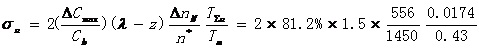

轉速環開環增益  。 。 ASR的比例系數為: (3-15) (3-15)

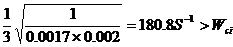

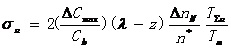

(4)檢驗近似條件 轉速環截止頻率為 。 。 電流環傳遞函數簡化條件為 ,滿足條件。 ,滿足條件。 轉速環小時間常數近似處理條件為: ,滿足近似條件。 ,滿足近似條件。 (5)計算調節器電阻和電容: 取 =40 =40 , , 則 ,取4 ,取4 , ,  ,取22 ,取22

,取1 ,取1 。 。

故 。其結構圖如下, 。其結構圖如下,  圖4-5 轉速調節器 圖4-5 轉速調節器

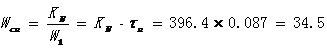

校核轉速超調量:由h=5,查得 ,不滿足設計要求,應使ASR 退飽和,重計算 ,不滿足設計要求,應使ASR 退飽和,重計算 。設理想空載z=0,h=5時,查得 。設理想空載z=0,h=5時,查得 ,所以 ,所以  (3-16) (3-16)

=0.038 =3.8% < 10% 滿足設計要求。

5 系統的MATLAB/Simulink仿真 5.1 系統的仿真模型 5.1.1 開環直流系統的仿真模型 根據設計的要求搭建物理模型,以下是本設計所需要的模型,電機兩端所加的電壓為220V,根據所給的參數數據可知平波電抗器的大小為49.37mH,利用仿真模型仿真找到合適的 的值,經仿真找到 的值,經仿真找到 的范圍為143V~203V,開環直流調速系統的仿真模型如圖5-1所示。 的范圍為143V~203V,開環直流調速系統的仿真模型如圖5-1所示。  圖5-1開環直流調速系統的仿真模型 圖5-1開環直流調速系統的仿真模型

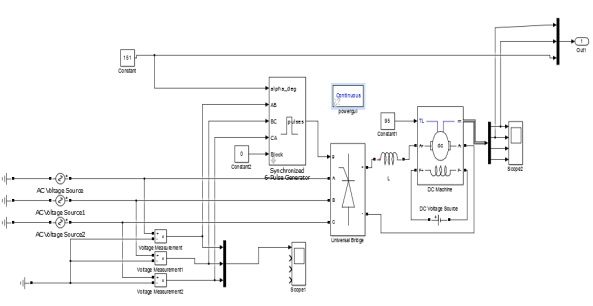

5.2 雙閉環的仿真模型 雙閉環系統的控制電路包括:給定環節、ASR、ACR、限幅器、偏置電路、反相器、電流反饋環、速度反饋環等,因為在本次設計中單片機代替了控制電路絕大多數的器件,所以在此直接給出各部分的參數,各部分參數設置參考課本第二章的各個部分的數值,本系統選擇的仿真算法為ode23s,仿真Start time設為0,Stop time設10。 經所給數據的計算可知:電流環ACR的參數值分別為:Ki=2.03 Kp=67.7。 經仿真調試設定限幅值為【120 -120】,給定信號為151rad/s 轉速環ASR的參數設定為:Kpn=,0.099,Kip=1.133,限幅值為【11 -23】 平波電抗器的值為 49.37mH。雙閉環直流調速系統的仿真模型如圖5-2所示。  圖5-2 雙閉環直流調速系統的仿真模型 圖5-2 雙閉環直流調速系統的仿真模型

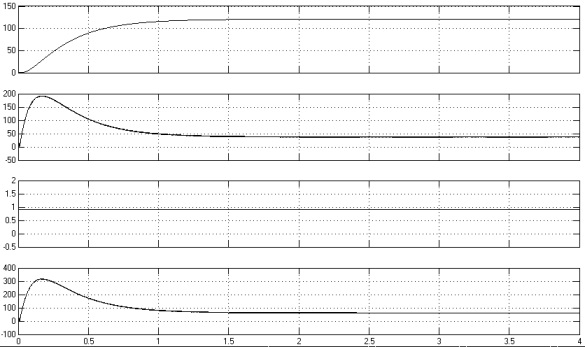

5.3 系統仿真的輸出及結果分析 5.3.1 物理模型的仿真結果 開環的仿真結果如圖5-3所示,

圖5-3開環仿真結果 開環仿真啟動電流過大,會燒壞電機,不滿足要求。 雙閉環仿真結果:電流仿真值為82.55A 最大電流為1.5 =121.3A 仿真值是151rad/s經仿真可知: 所仿真的轉速能達到額定值,穩定后能達到電動機的額定電流82.55A. =121.3A 仿真值是151rad/s經仿真可知: 所仿真的轉速能達到額定值,穩定后能達到電動機的額定電流82.55A.

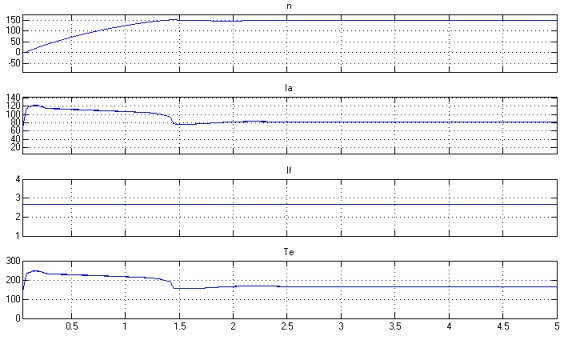

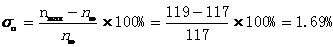

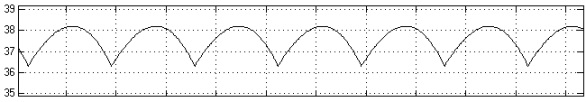

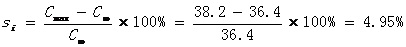

雙閉環的仿真結果如圖5-4所示, 圖5-4雙閉環仿真結果 靜差率 (4-1) (4-1) 雙閉環加階躍負載穩定后局部電流如圖5-5所示,

圖5-5雙閉環加階躍負載穩定后局部電流 電流脈動系數 (4-2) (4-2) 雙閉環階躍仿真結果波形圖如圖5-6所示,

圖5-6 雙閉環階躍仿真結果 通過開環、雙閉環的仿真結果的比較可以看出雙閉環的波形要優于開環,因為雙閉環多加了電流環,轉速換使其快速性增加,抗擾動能力增強且符合設計要求 , , 。 。 從仿真結果可以看出,它非常接近于理論分析的波形。啟動過程的第一階段是電流上升階段,突加給定電壓,ASR的輸入很大,其輸出很快達到限幅值,電流也很快上升,接近其最大值。第二階段,ASR飽和,轉速環相當于開環狀態,系統表現為恒值電流給定作用下的電流調節系統,電流基本上保持不變,拖動系統恒加速,轉速線形增長。第三階段,當轉速達到給定值后,轉速調節器的給定與反饋電壓平衡,輸入偏差為零。 結束語 現代工業生產中,各種生產工藝的實現大多采用電動機拖動生產機械來完成。隨著生產工藝要求的提高,對生產機械和拖動的電動機也提出更高的要求:有的要求電動機能迅速起動、控制和反轉;有的要求多臺電動機之間的轉速按一定的比例協調運動;有的要求電動機達到極慢的穩速運動;有的要求電動機起、制動、平穩,并能準確地停止在給定的位置。 在兩個星期的課程設計中我學到了十機架連軋機分部傳動直流調速系統的設計的基本技巧與基本理論知識、還有實踐能力,在老師的帶領下,我們很快熟悉了MATLAB軟件的仿真應用。在學校機房的這10天在同學的幫助下隨著逐漸對軟件的熟悉,同時在同學們的共同探討下,我逐漸對直流調速系統認識更加深入了。在實踐過程中,對于仿真的數據與所需要用到的公式,剛開始的時候,總是沒弄明白,隨后清楚了,但是仿真還是不如意,于是在同學們與老師的幫助下,最終才正確的仿真出理想的圖形出來。 另外這次課程設計讓我不僅對電力電子的理論知識有了很深的認識也對我的實踐動手能力有了很大的培養。。當然這次設計還有很多不足之處,例如對基礎知識了解不夠充分,導致設計過程中出現很多不必要的麻煩,所以在以后的學習構成中我會加倍學習相關知識,以彌補自己的不足。在此過程中,我懂得了,不管遇到什么問題,首先要做的就是冷靜,在此基礎上細心認真地檢查,還要多問。相信付出總會有收獲的,一定要有自己獨立的見解和思路。

致謝 在本次課程設計中,首先感謝程老師傾注了大量的心血教導我們。在我們遇到困難時,感謝老師循循善秀的教導我們,讓我能把系統做得更加完善。在此期間,我不僅學到了許多新的知識,而且也開闊了視野,提高了自己的設計能力。 其次,我要感謝幫助過我的同學,他們也為我解決了不少我不太明白的設計商的難題。最后再一次感謝所有在設計中曾經幫助過我的良師益友和同學。

完整的Word格式文檔51黑下載地址:

張錦超-十機架連壓機分部傳動直流調速系統的設計.doc

(1.14 MB, 下載次數: 18)

張錦超-十機架連壓機分部傳動直流調速系統的設計.doc

(1.14 MB, 下載次數: 18)

2019-1-7 11:49 上傳

點擊文件名下載附件

下載積分: 黑幣 -5

|