摘要

在越來越追求清潔能源、環境保護的今天,電動汽車由于其零排放、能量利用率高 的特性脫穎而出,成為汽車行業可持續發展的一顆新星。電動汽車產業化迫不及待,而 動力電池的容量和安全性則是阻礙電動汽車推廣和運營的難題。電池管理系統作為電動 汽車中核心組件之一,是解決電動汽車動力電池安全性問題、長效使用問題、能量管理 問題的關鍵技術。

文檔通過分析常用動力電池——鋰離子電池的相關特性,結合電動汽車電池的相關 情況,開發實現了一種簡單的電池管理系統。通過該系統,能夠測量電動汽車電池組的 電壓、電流、溫度等基本信息,并通過這些信息,利用開路電壓法和安時積分法,結合 溫度修正參數,估算電動汽車的剩余電量,并給出極限參考值告警,同時,提供用戶參 數設定的交互方式。

本文結合已有國內外先進研究成果,結合系統的功能需求,研究電池管理系統的分 布結構,設計了主控板-巡檢板雙板系統。設計了巡檢板電池基本信息檢測電路,利用 應用于汽車電子的單片機做數據采樣并設計剩余電量估算程序,通過總線傳送處理信 息。設計了主控板用于用戶交互(展示信息、設定參數、報警提示)和總線通信。最后 完善并實現了系統軟硬件,進行調試。

ABSTRACT

Nowadays, people pay much more attention to clean energy and environmental protection, Electric Vehicle (EV) has been a trend in auto industry, owing to its advantage of zero-carbon-emission and high energy efficiency. However, the battery capacity and safeties have obstructed the progress of industrialization of EV. The Battery Management System (BMS), which is one of the core and key EV technologies, is a solution to battery safety problem, long-life problem, and power management problem.

By carrying out the analysis of common used lithium-ion battery cell characteristics, based on the relevant information of EV, a simple kind of BMS including a prototype has been developed and introduced. The system can measure the voltage, current, and temperature value of battery pack, whose basic information could be used to estimate the State of Charge (SOC) in the EV. A new method for SOC estimation, based on the combination of Open Circuit Voltage (OCV) measurements and Coulomb Counting method (or Ampere-Hour Integral method) including parameter modification, has been discussed. The system provide threshold alarm and user interaction---information display and threshold setting.

Based on the existing research result, and taking the system target requirement into account, my research focus on the distributed architecture, so that a host-board and sample-board system is designed. The sample board is mainly used for basic signal sampling, SOC algorithm calculating and CAN field bus communication. The host board is mainly used for user interact and bus communication.

0.jpg (57.91 KB, 下載次數: 94)

下載附件

2018-8-31 17:53 上傳

0.jpg (50.78 KB, 下載次數: 91)

下載附件

2018-8-31 17:53 上傳

1.1 課題研究背景及意義

當今時代,對清潔能源的要求越來越高,人們對環境保護、綠色能源應用的關注度 也日益加深。根據國家統計局 2015 年的數據,我國民用汽車擁有量達到 14598.11 萬輛 [1]。傳統燃油汽車的過量使用,導致了石油資源枯竭,尾氣排放致使溫室效應加劇,環 境污染加重。電動汽車作為對傳統燃油汽車的節能環保替代品,備受關注。其實電動汽 車的起源相當之早,早在 19 世紀 70 年代,英國人羅布特戴維森就發明了世界上第一臺 可用電動汽車[2],只是由于上個世紀內燃機的迅猛發展,燃油汽車普及,電動汽車退出 市場。但是自 20 世紀 90 年代以來,環境、能源問題使得人們的目光再次投向電動汽車。 不管是汽車制造商、政府還是環保公益組織,都對純電動汽車的產業化抱以期望。

電池作為電動汽車的能量來源,首先其優點是十分明顯的:第一,實現了零排放; 第二,節約了石油等非可持續能源;第三,能量效率高,利用率高。但是它同樣存在著 安全性缺乏保障、行駛路程有限、充電不便且耗時長等問題。因而電池技術及其應用則 是制約電動汽車產業化的關鍵技術。電動汽車使用的電池不同于常見電子設備諸如手 機、便攜式電子計算機中所使用的電池,電動汽車動力電池大多由大量的單體電池串并 聯構成電池組后使用。動力電池串聯節數多、放電電流大、容易溫度過高,且電池組中 某些電池單體損壞,則影響整個電池組。電池單體的性能是電池組性能的短板,關系到 電池組的安全性,容量和使用壽命。

常見的動力電池有鉛酸蓄電池、鎳氫電池、鋰離子電池等不同電池。自 20 世紀 90 年代以來,鋰離子電池的研發與生產都取得了長足的發展,在各領域都有廣泛應用。相 對于鉛酸蓄電池、鎘鎳蓄電池,鋰離子電池具有放電穩定、比能量高、自放電率小、比 密度高、無記憶效應等優點,是電動汽車動力能源的不二之選。

從目前現有的研究結果可以知道電池是電動汽車中出現問題最多最頻繁的部件,是 阻礙電動汽車推廣和產業化的關鍵因素,電池組中一個電池單體出現問題,電動汽車整 機都無法正常工作,并且電池組容量受限于電池單體容量,一個電池單體容量低,電動 汽車總容量低,汽車可行駛路程變短。通常目前對電池容量、安全性、穩定性的研究可 以從兩個方面著手,一個是研究電池原理和工藝,設計新電池,不使用經典化學原電池 或者改進制造工藝,從內部結構上改善電池性能,另一個是從外部出發管理電池的充放 電模式,設計一種電池管理系統。

電池管理系統(BMS;Battery Management System)作為電動汽車動力電池組的管

理核心,是保證電動汽車安全行駛、電池組長久有效運行、減少設備損耗的關鍵,具有 不可替代的地位。

1.2 電池管理系統功能 本文中所設計的電池管理系統主要針對鋰離子電池。 電池管理系統是對電池組具體管理的設備系統,不同的系統功能可能稍有差別,總

結起來可以歸納為以下幾點:

1) 電池組基本信息的采集:包括各電池單體電壓、電池組電流、電池單體溫度以 及電池總電壓。

2) 剩余電量估算(SOC;State Of Charge):根據所測電池組基本信息估算剩余電量。

3) 電池健康狀況估算(SOH;State Of Health):根據所測電池組基本信息對比正常 數據估算電池組健康狀況。

4) 均衡及熱管理:單體電池均衡充電,保持單體電池溫度一致,保證性能。

5) 用戶交互及報警:根據所測數據及估算結果,顯示信息。在數據不合理時給出 報警提示。如溫度過高、電流過大、剩余電量偏低、電池健康狀況差。用戶可 設定報警閾值。

6) 數據通信:與汽車的系統主機通信。如 CAN 總線通信。 本文中電池管理系統所實現功能如圖 1.1 所示:

0.png (39.96 KB, 下載次數: 93)

下載附件

2018-8-31 18:03 上傳

1.3 國內外發展現狀

隨著近十幾年的發展,國內外的汽車制造商和相關從業人員對電動汽車的大量研發 及實驗,電動汽車發展勢頭愈加火熱。電池管理系統同樣也種類繁多,發展迅速。

通用汽車生產的電動汽車 EV1 可支持測量 26 個鉛酸蓄電池,支持電池組基本信息的采集、支持過放電 閾值報警并降低行車性能、具有多重保護功能,尤其看重電池組的可靠性建設。由 Aerovironment 公司設計的 SmartGuard 電池管理系統提供分布式管理策略。支持歷史數 據的存儲功能。同時給出最差電池單體 SOC 結果。AC Propulsion 公司產品 BatOpt 系 統同樣是一種分布式系統,支持電池組基本信息的采集,與此同時,支持雙線的總線通 訊。另外具有代表性的還有德國對電動汽車研究,由 Mentzer Electronic GrmbH 及 Werner Retzlaff 共同設計的 BADICHEQ 及改進版本 BADICOaCH 于上世紀 90 年代完成,當時 已能實現對 20 個電池單體的基本信息測量、充電均衡控制、閾值報警等功能,后改進 版本對數據通信的功能更加改善。B Hauck 所設計的系統 BATTMAN 對不同規格電池的 統一支持功能十分強大,通過修改參數,修改跳線即可管理不同規格電池組[4]。

我國對電池管理系統的研究起步較晚,但經過十多年發展,也取得了一些突破。1999 年北京交通大學即開展了研究,2000 年北京航空航天大學也開展了研究。05 年國家 863 計劃,北京理工大學承擔了 EQ7200HEV 系統,湖南神州公司承擔了 EQ6110HEV 系統。

1.4 本文研究內容

電池管理系統的設計,主要有一下幾個方面的問題:

1) 檢測電路的設計:由于多電池串聯,具有高共模電壓,差模電壓范圍也在 3v 至

4.2v 之間,使用一般 AD 采樣電路測量電壓顯然是不合理的;對電流的測量若 使用采樣電阻將電流量化為電壓量,再采樣計算,同樣也存在超過 ADC 輸入范 圍的問題,因此需要設計信號調理電路。

2) 電池單體多,而主控芯片的 I/O 資源有限,如何設計提高 I/O 利用率。

3) 電池單體放電速率不同,以及電池特性的問題,造成 SOC 的計算具有不穩定性, 如何融合參數修正,設計實現合理的 SOC 估算算法。

4) 用戶交互、總線通信、單片機運行的程序實現。完善融合系統中各個模塊的程 序,完成系統軟件設計。

本文內容的組織情況如下: 第一章緒論,簡要的介紹電動汽車電池管理系統的研究意義,電池管理系統所具備

的功能,國內外的發展現狀。

第二章鋰離子電池電源管理系統基礎知識,從原理上介紹了鋰離子電池使用及應用

上存在問題的原因,有何因素影響 SOC 的估算,常見的一些估算方法。并給出了一些 信號調理電路的方案。

第三章給出電池管理系統的詳細硬件電路設計。 第四章給出電池管理系統軟件設計,利用模塊化編程、分層編程的思想,完成對設

備驅動層、程序應用層直至模塊功能實現的程序編寫。將各模塊程序融合完成最終程序。 第五章給出系統聯調,焊接硬件的過程,測試功能完成情況。

第 2 章 電池管理系統相關原理

針對電動汽車電池組的特點,本章簡要介紹電池管理系統中需要涉及的相關理論原 理,本文主要研究的是以鋰離子電池作動力源的電動汽車,因此介紹了鋰離子電池的相 關特性。針對電池組多電池串聯的特點介紹了電池信息采集的相關方法。同時介紹了電 池管理系統中最重要的功能之一,荷電狀態估算的相關原理。

2.1 鋰離子電池原理

2.1.1 鋰離子電池工作原理

我們常說的鋰電池主要包含鋰金屬電池和鋰離子電池。1970 年首個鋰電池誕生,首 個可充電鋰金屬電池于 1996 年被發明,由于成本問題,應用并不廣泛。鋰離子電池于1990 年前后發明,1991 年左右商業化[5]。 鋰離子電池是在鋰電池基礎上研發的,它的正極材料鋰嵌入化合物,目前商業化的材料多為LiCoO ;負極材料是碳材,如鋰化碳;電解質使用凝膠聚合物,活性物質使用含錳金屬氧化物。鋰離子原電池化學反應原理如圖 2.1 所示。

充電時,鋰離子從正極脫出并嵌入負極晶格,正極處于貧鋰態。放電時鋰離子從負極脫出并插入正極,正極為富鋰態。充電時正極LiCoO 中的鋰離子遷出,經過電解液,嵌入石墨的碳層間,在電池內形成鋰碳層間化合物;放電時,過程剛好相反,即鋰離子從石墨負極的層間遷出,經過電解液,進入正極LiCoO 中[6]。

2.1.2 鋰離子電池充放電特性

電池性能主要有一下幾個參數描述[7] :

1) 電池內阻 包括歐姆內阻和極化內阻。歐姆內阻是電極材料及鋰離子在電解質中的移動阻力造 成的;極化包括電化學極化和濃差極化。 2) 電池容量 包括理論容量、額定容量、實際容量。 3) 開路電壓和工作電壓 開路電壓指電路中無電流時,且除去極化電壓后,電池正負極之間的內電勢差。工 作電壓在充電時由于電池內阻的作用,會高于開路電壓,而放電時則低于開路電壓。通 常,通過直接測量電池正負極我們容易得到電池的工作電壓,它是開路電壓、歐姆內阻 壓降和極化內阻電壓的合成電壓。 4) 充放電倍率 充放電倍率指在規定的時間內電池放出其額定容量時所需要的電流值,1C 在數值 上等于電池額定容量,通常以字母 C 表示。如電池的標稱額定容量為 2Ah,則 2A 為 1C (1 倍率),1A 則為 0.5C[8]。 5) 自放電率 由于電池材料的雜質問題,電池產生的自發放電現象。 6) 充電效率和放電效率 充電效率是電池充電時電能轉化為化學能程度的量度。影響因素一般是電池工藝和 環境溫度。溫度越高,充電效率越低。放電效率則是在一定放電條件下實際放出的電量 (至終止電壓)與電池的額定容量之比,影響因素一般是放電倍率,環境溫度,電池內 阻。放電倍率越高,放電效率越低。溫度越低,放電效率越低。 7) 循環次數 循環充電一定周期后,電池容量下降到某一值時,充電的周期次數。 根據文獻[9]所做研究:所選電池單體容量為1.25Ah,工作電壓范圍 3.0 至 4.2V。 充電:先以 550mA 恒流充電然后以 4.2v 恒壓充電至電流小于 50mA。所測電池電 壓隨時間變化曲線如圖 2.2 充電曲線圖。放電:以 550mA 恒流放電至 3.0v。所測電池 電壓隨時間變化曲線如圖 2.3 放電曲線圖。

圖 2.2 充電曲線圖 圖 2.3 放電曲線圖

由放電曲線圖電池工作電壓范圍內電池開路電壓隨時間變化可估算出 SOC 與開路 電壓的對應關系。顯然在剩余電量偏低時,開路電壓不與剩余電量程線性關系。 文獻[9]同樣通過測算在不同荷電狀態下(對應開路電壓下)電池交流內阻的大小, 得出了電池荷電狀態增大,則電池的交流內阻增大的結論。 由文獻[10]所得結論知,25℃充電至滿,不同溫度放電,對電池容量的影響不大, 但溫度越低,總的來說,可放出電量越少。 文獻[11]指出了電池內阻與電池老化水平的關系。結果表明,電池循環次數越多, 極化內阻越大,而歐姆內阻基本保持不變。因此車用鋰離子電池循環使用后性能變差的 原因主要是由于極化內阻的加大,此時電池的高倍率放電能力降低。因此基于安全性的 考慮,同時為保證電池循環次數,兩端剩余電量區間,尤其是低剩余電量時,不宜采用 大電流充放電,需同時進行過壓、欠壓保護[12]。 2.2 荷電狀態估算的相關原理

荷電狀態(SOC;State Of Charge)是電池狀態估計的一個核心參數,它能夠很好 的反映剩余電量的多少。對 SOC 的定義,業界普遍認同的是指電池剩余電量與電池額 定電量的比值: 2.2.1 荷電狀態(SOC)影響因素

對電動汽車電池組而言,影響電池荷電狀態的因素主要有以下幾點:

1) 充放電倍率 放電倍率越大,荷電狀態越低,因為由于電池內阻的影響,一部分能量被內阻內耗

吸收掉,電池能夠釋放的能量也越低。

2) 電池溫度 電池工作時的周圍環境溫度對荷電狀態的影響十分重要。這是由于溫度對鋰離子電

池化學反應速率的影響造成的,當電池溫度上升時,電池中活性物質的活性更高,放電 時,電池單體能夠釋放出比平時更多的電量。反之,當溫度降低時,反應活性降低,導 致電離子的數量減少,電池單體能夠釋放的能量比標稱容量少。但是,如果充電時溫度 較高,則會致使化學反應過快,造成氣體析出,極板結晶等一系列更嚴重的問題,所以 溫度是影響荷電狀態的重要因素之一。

3) 自放電率 電池在長期存放過程中,不可避免的存在自發放電的現象,盡管鋰離子電池的自放

電率十分低,但仍然存在。通過長期測量可以校準,對鋰離子電池而言,實際中也可忽 略。

4) 電池老化 隨著電池循環次數的增多,電池單體不可避免會產生不同程度的老化,此時電池容

量降低,直至不可使用。這會影響 SOC 的估算結果,需要對電池額定容量進行修正。

2.2.2 荷電狀態常用估計方法

目前,存在以下幾種常見估算方法[13; 14]:

1) 開路電壓法 荷電狀態按定義是計量電量多少的參數,直覺上感覺應與電壓無關,但實際上,由上節所述電池單體放電曲線圖可知,開路電壓(OCV;Open Circuit Voltage)與荷電狀

態存在一定的一對一映射關系。通過測量電池 OCV-SOC 曲線,即可憑借開路電壓估算荷電狀態。但是由于 OCV-SOC 曲線隨著電池溫度變化、隨電池老化情況變化、并且當 電池放電后,極化內阻不能忽略,存在極化電阻電壓,需要長時間靜置,才能消除影響, 測得準確的開路電壓,存在一定的滯后性。因此這種方法具有不穩定性,需要按條件修 正,因此使用受限。

2) 電池內阻法

這一方法是由日本 CHUGOKU Electric Power Co.Inc.提出的,用于混合動力電動汽 車動力電池剩余電量 SOC 的估算。方法的具體流程是首先用不同頻率的交流電激勵電 池,與此同時測量電池交流電阻,最后通過計算模型得到 SOC 信息。但是,這種方法 并不常用,因為實現比較困難,用傳統的數學方法很難建模。因此,很少在電池管理系 統中應用這種方法。

3) 安時積分法 此方法是剩余電量估算的原理性方法,安時積分法的直觀表達就是,剩余電量等于

總電量減去已使用電量,在已知總電量的條件下,通過測量已使用電量,來推算剩余電 量。這里,我們利用了黑盒原理,不去關注電池內部的化學反應,也不去關注電池內部 的電氣特性,把一個電池單體當做一個黑盒,只關注它的外特性,通過測量它累計向外 部輸出了多少能量,計算剩余電量。同時需要根據溫度,放電率對測算結果進行修正。 剩余容量與放電倍率也是密切相關的,只要電池以某較大電流放電,若已達 OCV 截止 電壓,此時若以某小電流放電,電池仍能放出一部分能量。安時積分法通過計算充入的 電量和釋放出的電量,迭代循環上一刻剩余電量與電量積分量,推算此刻剩余電量。算

法簡單有效。是目前較為流行的方法。迭代公式如下:

4) 卡爾曼濾波法 這是對某一系統內的一系列狀態量做出最小方差的最優估計算法。是一種精確測量 電池組剩余電量的方法。通常卡爾曼濾波法僅用于線性系統,對于非線性系統,常常使 用擴展卡爾曼濾波法。卡爾曼濾波法能夠有效的濾除測量噪聲,提高精度。這些算法的 基本思想是通過系統的建模方程算出狀態量的估計值,再結合當前的測量值不斷修正。

對于電池管理系統而言,電池可認為是一個非線性的動態系統,而荷電狀態僅僅是其中 一個狀態。通過建立相應的電池數學模型,列出狀態方程和觀測方程,利用迭代遞推的 原理估算當前電池荷電狀態。卡爾曼濾波法有兩個弊端,一是過于依賴模型的準確度, 二是需要處理過多矩陣運算,計算復雜,對硬件資源有很高的要求[15]。 2.3 檢測模塊相關理論知識

2.3.1 電池組的電壓采樣原理

論述測量方法之前,需要簡單的介紹一下電壓測量的背景知識。本質上,電壓是系 統中感興趣的兩點之間的電勢差。但是,容易混淆的地方就在于參考點的選擇。就目前 的電子設備而言,參考點默認是指系統中的公共地。“地”這個術語源于電力裝置直接 與大地相連以保證電勢為 0 的應用慣例。通常在一個系統中,只有一個公共地,是穩定 不變的。電池組大多是有幾十個電池單體串聯而成,總電壓高,想要測量每個電池單體 的電壓有以下方法: 1) 共模測量法 它的基本原理是電阻分壓,選定最外端電池負極為公共地,然后設計一個分壓電阻 網絡,測量每一節電池單體正極相對于公共地的電壓,接著逐個求得相鄰正極的電壓差, 得到每節電池電壓。該方法原理簡單也易實現。但由于需要設計電阻網絡,對電阻的精 度要求高,容易帶來隨機誤差。并且電池越多,電阻越多,誤差越大。 2) 選通測量法 通過開關選通某一節電池單體,測量電池單體差分電壓。由于串聯電池單體多,離 地越高共模電壓越高,此時容易造成芯片被高壓擊穿。由于總電壓可能高達幾十伏甚至 幾百伏,直接將電壓信號接入模擬開關或者采樣芯片都是不明智的。一般通過繼電器選 通,先用電池單體差分電壓對某一飛跨電容進行充電,然后控制繼電器斷開電池,測量 芯片測量飛跨電容上的電壓即是電池單體電壓,以此解決共地問題、高共模電壓問題。 這是一種差模測量方法。顯然經過繼電器的反應時間、電容的充電時間,測量時間變長, 且存在精度問題。 3) 獨立地測量法 前述差模方法中,最關鍵的問題主要是共模電壓過高的問題,那么將電池組的地與 電池管理系統的地隔離獨立開來,直接測量單電池的差分電壓,即可解決高共模電壓問 題,同時為解決采樣芯片的共地問題,需要信號調理電路[16]。

2.3.2 電流采樣原理

1) 采樣電阻法 使用采樣電阻將電流量轉換為電壓量,再通過測量電壓轉化為數字量,最后計算對 應電流值。電阻采樣技術,原理簡單,采樣精度高。但是這種方法的弊端在于,采樣電 路會消耗一部分功耗,產生壓降,拉低電源效率。若用于小功率系統,影響明顯。且無 法電源隔離。若用于大功率系統,不保證耐壓等安全問題。 2) 霍爾傳感器法 利用電生磁原理和霍爾效應,將電流值轉化為電壓值。它的優點是很明顯的,首先, 電流輸入端與測量端有良好的電隔離,耐高壓。其次,它的頻響范圍寬,響應速度快, 有利于采樣速率提高[17]。但是,霍爾傳感器多用于測量大電流,對小電流的測量精度達 不到要求。 2.4 本章小結

本章分為三節,從電動汽車的分析角度,簡要介紹了一些相關理論知識。包括對電 動汽車動力電池的工作原理,鋰離子電池的充放電特性做了簡單論述,對鋰離子電池的 性能問題做了簡要介紹。對荷電狀態估算的四種主要影響因素做了簡要闡述,并介紹了 幾種常見的估算方法,結合前文分析、各估算方法優缺點,本文主要結合開路電壓法和 安時積分法對荷電狀態進行估算。這樣既保證測量的準確性,又降低了算法的復雜度。 最后就串聯電池組的電壓電流采樣存在的問題,簡要的介紹了幾種方案。本文對電壓采 樣的方法主要是獨立地測量法,對電流測量使用采樣電阻法。

第 3 章 電池管理系統硬件設計

硬件的合理設計是軟件設計的前提,只有得到了電池的原始相關信息,才能對數據 進行處理,實現電池管理的功能。本章從系統的結構設計,硬件的功能模塊,介紹了電 池管理系統硬件電路的原理,硬件實物的搭建在最后一章中給出。 3.1 硬件整體總方案

電動汽車上存在電磁環境復雜、強電弱電要隔離、空間有限等問題,而電池管理系 統的硬件設計是功能實現的前提,總方案的確定,需要從以下方面考慮: 1) 數據采集的準確性; 2) 系統功能能否實現; 3) 系統的抗干擾能力,EMC 性能; 4) 系統結構的可擴展性; 5) 系統的安裝難度; 6) 開發系統的平臺、使用何種編程語言、開發環境是否友好; 7) 具體芯片的選型,元器件的選擇; 就目前產品化 BMS 而言,硬件結構上可分為三類:集中型、分散型、集成型[18]。 集中型成本低、安裝方便,但是數據采集不精確。分散型采集信息準確度高,但安裝難 度大,靈活性差,不易修改設計。集成型的 EMC 性能好、數據精度高,但靈活性差、 可擴展性差。 本文結合現有方案,采用主控板+巡檢板的雙板設計,將巡檢板安裝與電池組內部 或附近的箱體之中,將主控板安裝于車體用戶附近。主控板與巡檢板之間通過總線連接, 通信方便,縮減了線束復雜度。巡檢板負責基本信息的采集,荷電狀態結果的估算。由 于巡檢板在電池組附近,避免了箱體之間直接連接功率線路的問題,同時縮短了傳輸線, 不易受汽車上復雜電磁環境的干擾,數據采集的準確性有保障,同時節省了空間。主控 板負責展示、存儲信息,用于用戶交互。硬件整體結構拓撲如圖 3.1 所示。具體芯片及 元器件的選型如下文所述。 鑒于實際設計實驗需要,設計過程中只針對兩路電池單體進行開發。

3.2 MCU 及其外圍電路的設計

3.2.1 主控芯片的選用及簡介

本文所設計的鋰離子電池管理系統,主要用于以鋰離子電池作為動力源的純電動汽 車上,需要完成電池組電池單體電壓的測量、電池組電流的測量、電池單體溫度的測量、 荷電狀態的估算、用戶交互、閾值報警、總線通訊等功能。需要有強大的處理速度和計 算功能,I/O 資源需要足夠多,要有寬泛的工作溫度范圍,同時要有足夠的程序儲存空 間。同時結合成本要求的考慮,可從汽車電子常用單片機中選型。事實上,單片機家族 “浩如煙海”,各種各樣的應用于各種場合,各種價位的單片機層出不窮。 由意法半導體(ST)公司生產的 ARM Cortex-M3 內核芯片 STM32F103 就是一種很 好的選擇。作為 ARMv7 架構中第一款亮相的Cortex 系列,CM3 處理器集高性能、高代 碼密度、小硅片面積等優點于一身,是汽車電子中的“翹楚”。CM3 處理器性能高,中 斷等待時間短,能用于實時系統。CM3 處理器內嵌中斷向量控制器,支持上百外部中 斷,又高度集成,同時成本價格低廉[19]。STM32 有很多優異之處,如外設眾多,SPI、 I2C、USART、ADC、DAC、TIMER、DMA、RTC 等常見外設都有集成;型號眾多, F10x 系列有上十種型號可供選擇,同時各種諸如 QFN、LQFP、BGA 封裝可供選擇; 功耗控制優異,能夠實現低功耗;并且開發時不需要昂貴的仿真器,通過 Jlink 仿真或 串口即可燒寫代碼[20]。結合本文研究實際,最終選定 STM32F103 這款 ARM 單片機, 它在十元人民幣之內就可購得。作為低成本電池管理系統的主控芯片再適合不過了。

STM32F103 最高工作頻率 72MHz,具有單周期硬件乘法、除法性能,程序儲存區 FLASH 從 32K 到 512K 字節不等,最大可支持 64KB 的 SRAM 運行內存。結合研究實 際,選定了 STM32F103RBT6 這款芯片(128K 字節 FLASH),芯片原理圖如圖 3.2 所示:

圖 3.2 STM32F103RBT6 原理圖 本設計中使用到了 STM32 單片機的如下集成外設: 1) GPIO STM32F103RBT6 共有 GPIOA、GPIOB、GPIOC 三組 16 位通用 IO 口,外加 GPIOD_1, GPIOD_2 兩位 IO 口,每位 IO 有八種輸入輸出模式(輸入浮空、輸入上拉、輸入下拉、 模擬輸入、開漏輸出、推挽式輸出、推挽式復用功能、開漏復用功能)。

2) ADC 芯片內部集成 12 位逐次漸進型模數轉換器,每個 ADC 模塊都有 18 個通道(16 個 外部信號,2 個內部信號),轉換時間為1.17us(系統時鐘 72MHz),ADC 輸入時鐘不 能超過 14MHz,各通道有四種轉換模式(單次、連續、間斷、掃描)。

3) bxCAN bx 代表 Basic Extended,STM32F103 的 CAN 控制器支持 2.0A、2.0B 兩種協議。

4) SPI

SPI 是高速、全雙工、同步串行外設接口,雙向串行總線僅需要四根物理連線(單 工工作僅需三根),本設計中用于與電阻觸摸屏、SD 卡通信。

5) USART 通用同步異步收發器,即我們常說的串口,本設計中用于下載程序、調試。

同時使用到以下集成模塊: 6) 備份寄存器 BKP; 備份寄存器位于備份區域,當主電源 VDD 掉電后,可通過 Vbat 電池供電,維持數 據,系統復位或電源復位也不會清除之中的數據。總共包含 42 個 16 位寄存器,可存儲 84Byte 用戶數據。 7) RTC 實時時鐘 由獨立連續計數器構成,也處于系統備份區域,斷電后可電池供電,提供時鐘日歷 的功能。 8) TIM 通用定時器 通用定時器由可編程 16 位自動裝載計數器構成,本系統中用于 SOC 算法(安時積 分法)計算積分時間,以及用戶交互過程中,忽略報警倒數計時。

3.2.2 單片機最小系統

電源電路是保證系統穩定運行的前提,電動汽車的電池組電壓范圍變化寬,不利于 穩壓,同時電壓采樣模塊使用了獨立地方法,因此,電池管理系統的電源獨立提供。 STM32F103 工作電壓為 2.0V 到 3.6V,芯片內部集成調壓器提供 1.8V 數字電源, 當主電源 VDD 斷電時,實時時鐘 RTC 和備份寄存器 BKP 可通過 Vbat 供電。通常數字 系統選擇 3.3V 的穩定工作電壓。STM32 芯片的 ADC 模塊測量電壓范圍上下限由 VSSA 和VDDA 決定,通常并入主電源 VDD 中。系統中還有信號調理電路需要使用 5V 的電 源,因此選擇 5V 的獨立穩壓電源,同時利用 LDO芯片進行 DC-DC 穩壓產生 3.3V 電 源如圖 3.3 所示:

圖 3.3 電源電路

AMS1117-3.3 支持 1A 輸出電流,工作壓差低至 1V,最大電流輸出時壓差不超過 1.3V,負載調整率最大 0.4%,穩定性滿足要求。圖 3.3 中 BUTTOM 為一自鎖開關,電 容 C6、C8 用于濾除低頻紋波,電容 C7、C9是高頻旁路電容。 復位電路如圖 3.4 所示:

圖 3.4 復位電路

當單片機上 NRST 引腳出現一個低電平時,STM32 單片機觸發外部上電復位事件。 R1 電阻為上拉電阻,用于給電容 C1 充電。 STM32 有三種時鐘信號源(高速內部時鐘 HSI、高速外部時鐘 HSE、PLL 時鐘) 且這些設備還有兩種二級時鐘(40K 低速內部時鐘、32.768K 低速外部時鐘),總共需要 外界兩種晶體振蕩器。如圖 3.5 所示:

圖 3.5 單片機晶振電路

STM32 可以通過串口下載代碼,但目前大多數上位機 PC 機已不帶串口接口,因此 使用 USB 轉串口芯片轉換,用于兼容 USB 接口。并且,電源也來自 USB 接口,只要 一根線即可實現供電、串口程序燒寫、串口調試三種功能。 同時說明一下,STM32 單片機有三種啟動模式,如表 3.1 所示: 表 3.1 啟動模式表

|

啟動模式 | | | BOOT0 | | 0 | 主閃存存儲器 | | | 1 | 系統存儲器 | | | 1 | 內嵌 SRAM | |

當下載程序時應當選擇系統存儲器模式,因此為實現一鍵下載功能,設計如下下載 電路如圖 3.6 所示: STM32 串口 ISP 代碼燒寫的流程是:首先, BOOT0 置高(BOOT1 置低)進入系 統存儲器,接著,單片機復位進入 ISP 模式,最后,串口下載代碼。所以為實現一鍵下 載,首先要控制 PL2303_RTS_N 引腳為低電平使 BOOT0 置高,然后控制 PL2303_DTR_N 引腳為高電平使復位引腳 NRST 置低,保持一段時間,再使 PL2303_DTR_N 引腳為低 電平結束復位,STM32 芯片加載 ISP 代碼,進入代碼更新模式,此時就可以通過串口下 載程序代碼了。 該功能需要配合專用的 ISP 串口下載軟件使用,如 MCUISP。

圖 3.6 串口一鍵下載電路

3.2.3 其他電路

SD 卡存儲電路,如圖 3.7 所示: SD 卡支持兩種訪問模式:SD 模式和 SPI 模式,這里使用 SPI 模式,借助于 STM32 單片機的系統 SPI 通信接口,開發方便。 TFT 顯示模塊位于主控板上,是用戶交互的主要途徑,顯示屏用以展示基本數據信 息和剩余電量信息、報警信息、報警閾值設定界面等,配合觸摸屏可進行閾值設定,解 除報警等操作。

圖 3.7 SD 卡電路

本設計中所使用的 LCD 顯示屏是一款具有 26 萬色,分辨率為 240X320 像素的彩色 液晶顯示屏,物理尺寸為 2.8 英寸,顯示屏的驅動 IC 為 ILI9341,支持串行模式連接和 并行模式連接,本設計使用并行模式共 23 根引腳(VDD、GND、16 位并行數據口、4 位控制口、1 位背光控制)。觸摸屏是四線電阻觸摸屏,控制 IC 是 XPT2046。觸摸屏模 塊使用 SPI 接口通信,共 6 根引腳(VDD、GND、4位 SPI 通信總線、1 位中斷觸發)。 如圖 3.8 所示:

圖 3.8 顯示模塊

C21、C22 是電源濾波電容,C20、R20、R21 對觸摸屏 PEN 信號線進行濾波,使讀 數更精確。 蜂鳴器報警電路,如圖 3.9 所示:

圖 3.9 蜂鳴器驅動電路 本設計使用有源蜂鳴器報警,同時顯示屏上給出提示信息。R24 是限流電阻。 另外,主控板與巡檢板 MCU 芯片引腳配置,如圖 3.11、圖 3.10 所示:

圖 3.10 主控板主控芯片引腳配置 圖 3.11 巡檢板主控芯片引腳配置

3.3 檢測電路的設計

3.3.1 采樣信號調理電路

結合上文分析,本設計結合差模測量法,并應用獨立地法,克服高共模電壓的問題, 設鋰離子電池的工作電壓范圍為 3.0V 至4.2V,而 STM32 單片機 AD 采樣的模擬輸入范 圍為 VSSA 至 VDDA 即 0V 至 3.3V。設計信號調理電路如圖 3.12 所示。 圖 3.12 電壓采樣信號調理電路

本設計使用軌到軌 LMV324 運算放大器構成典型全差動運放電路也稱為儀器儀表 放大器,由 U29B 及 U29C 構成差分運放前級電路、由 U29A 構成中間級反相放大電路、 最后由 U29D 構成電壓跟隨。U29B 為差動輸入(輸入信號+),U29C 為差動輸出(輸入 信號-),前級電路的放大倍數為 A1。U29A 是基本型差分比例電路,其放大倍數為 A2。 電壓跟隨器的放大倍數為 1,用于隔離緩沖,其輸入電阻趨于無窮大,輸出電阻趨于 0 。 具體電路分析如下: 前級電路是同相比例輸入,輸入電阻較高,且電路是對稱結構,在電阻對稱時,Ui+ 加入電池單體的差模正極信號,Ui-加入電池單體差模負信號,R29=R31,R30 的中間點 為交流地電位 U29B、U29C 的反向輸入端對“地”電位等于 R30/2 ,此時: 其中,R30 是可調電位器,用于放大倍數可調。C25 是濾波電容,用于濾除高頻雜波。

VoltAD_TP 用于調試測試點。按上文所述電壓范圍和電路實際設置元件參數如圖 3.12 中所示,可調放大倍數 A 的理論范圍為:最小放大 0.47 倍(縮小),最大放大倍數為電 源電壓輸出比最小信號輸入即 5V/3.0V 約 1.6 倍。

電流是安時積分法荷電狀態估算中的一個重要參數,因此要準確計算剩余電量,電 流采樣的精度必須要高,本設計采用采樣電阻的方案,利用專業儀表放大器將采樣電阻 電壓放大至合適范圍供 STM32 單片機 AD 采樣。

由于電壓采樣方案中使用了獨立地法,因此電池組與電池管理系統并不共地。電流 采樣的采樣電阻并不存在高端采樣、低端采樣的區別。但本設計中連線接法統一為 To_Load-端連接負載負極,To_Bat-端連接電池負極。

本電池管理系統并不對充電進行能量管理,但安時積分法需對沖入電量計算。充電 時,電流反向,采樣電阻上的電壓是負值,因此信號調理電路應將電壓值抬高,以測量 正負不同區間的電流量。具體電路如圖 3.13 所示。

本設計采用德州儀器生產的一款高精度儀表放大器——INA333。其增益倍數公式

為:

圖 3.13 電流采樣信號調理電路

INA333 是軌到軌放大器,輸出電壓寬,電源抑制比好,增益倍數小于 100 時,增 益誤差最大值小于 0.25%,溫漂小典型值為 ?15ppm?C。同時壓擺率在增益 100 時能達 到 0.05V/s。本設計采樣周期小于 200ms,所選芯片滿足要求。REF3320 是一款電壓基 準芯片,輸出電壓 2.048V 輸出噪聲為 55uVpp,穩定度高。 INA333 是軌到軌放大器,輸出電壓寬,電源抑制比好,增益倍數小于 100 時,增 益誤差最大值小于 0.25%,溫漂小典型值為 ?15ppm?C。同時壓擺率在增益 100 時能達 到 0.05V/s。本設計采樣周期小于 200ms,所選芯片滿足要求。REF3320 是一款電壓基 準芯片,輸出電壓 2.048V 輸出噪聲為 55uVpp,穩定度高。

通過在采樣電阻電壓信號上疊加已電壓基準使得正負不同區間電壓平移至合適區 間。電路形式如圖 3.13 所示,基準電壓通過加至INA333 的電壓偏置引腳,同時差分采 樣信號加上基準偏壓,此時采樣電阻電壓零點被挪至 2.048V。增益調節電阻即為圖中R39。U33 是由 OP07 運放構成的電壓跟隨器。 3.3.2 選通隔離電路 出于安全性考慮,電池管理系統與電池單體之間增加了光耦隔離。 為了應對動力電池組電池單體多的問題,使用循環選通的方法節約巡檢板主控芯片 的 I/O 資源,同一時刻只測量一路電池單體電壓信號,通過控制各路光耦開關,選擇不 同電池單體。電路原理如圖 3.14 所示。

圖 3.14 循環選通電壓測量電路

模擬開關本設計選用德州儀器公司的單片八路數據選擇器 CD4051。光耦選用日本 松下公司生產的 AQW214S。上圖中,CD4051芯片 EN 端為使能端,低電平有效,不使 能時 X0-X7 輸出高阻態,使能后,由地址線 A、B、C 指定輸出端口,Xi = X 的數據狀 態,如 CBA = 011,則 X3 = X。CD4051 的 I/O 端口不足以驅動光耦,因此增加了驅動 三極管 Q21、Q22,光耦的內部結構如圖 3.15 所示

圖 3.15 光耦內部結構 發光管陽極已上拉電源,若驅動三極管導通,發光管接地導通,對應光耦導通;若 驅動三極管截止,則光耦也截止。因此只要模擬開關不使能或未選通該路光耦,則該光 耦截止。因此,只要按時序循環選擇導通各路光耦,就能實現循環檢測各路電池單體電 壓的功能。AQW214 光耦的輸出側導通電阻典型值為 30 歐姆,對測量精度影響不大, 滿足要求。

3.3.3 溫度測量電路

溫度測量使用美國 Dallas 公司設計的單總線溫度測量芯片 DS18B20,單總線技術縮 減了系統布線復雜度,提高了系統抗干擾能力。

單總線系統是由一個總線主機多個從機(含一個)構成的。主機通常由單片機擔任, 按照總線協議規定的時序和波形,對掛載到總線上的各從機識別,數據交換。單總線定 義了一條信號線兼具地址線、控制線、數據信號線的功能,通過嚴格的時序保證信號的 正確傳輸。同時不同從機(芯片)都定義了唯一的 ID 序列號,通過尋址識別序列號, 分辨不同從機,使各從機串行分時進行數據傳輸,互不干擾。 整個總線網絡只需一條物理連接線,上拉電阻即可完成網絡連接。如圖 3.16 所示。

圖 3.16 溫度測量電路

每個 DS18B20 在出廠時,內部 ROM 中都存儲了各自的 64 位 ID 序列號,方便識別。 它的溫度測量范圍為-55℃至+125℃,測量精度為 0.5℃,提供 9 位數字溫度讀數。 3.4 CAN 總線通信模塊

3.4.1 概述

控制器局域網(CAN;Control Area Network)是由德國 Bosch 公司開發的一種多主 機局部網絡,是 ISO 國際標準化的串行通信協議,是目前國際上應用的最廣泛的現場總 線之一,尤其在汽車行業應用廣泛。CAN 總線可靠性高、特別適合工業設備單元互聯, 通信介質可以是雙絞線、光纖、或者同軸電纜。CAN 總線有以下特點 1) 以多主機方式工作,各連接單元不分主從,只要總線空閑,各單元都可控制總線。 2) 理論上,網絡中可接入節點是無限制的。當然受實際物理電氣特性影響,有節點接 入數目限制,目前最多達 110 個[21]。 3) 可點對點、點對多、全網廣播發送數據。 4) 有優先級控制。

5) 非破壞性總線仲裁技術。以 CSMA/CD 方式接入網絡,各節點以固定幀格式傳送消 息,當多節點同時傳送數據時,逐位仲裁比較,優先級高的傳送,優先級低的立刻 終止傳送。 6) 支持單元檢錯,并發送錯誤幀,支持屏蔽持續錯誤單元。 這些特點使得 CAN 總線成為汽車行業的標準通信模塊。 3.4.2 通信介質位傳輸波形

CAN 總線使用一對差分傳輸線傳送物理信號,分別用 CAN_H 和 CAN_L 表示,在 傳輸線上用“顯性”(Dominant)、“隱性”指示數字系統中的“0”、“1”邏輯值,當傳 輸邏輯“0”時,差分線上傳輸“顯性”信號,此時 CAN_H 程高電平、CAN_L 程低電 平,存在差分電壓;當傳輸邏輯“1”時,差分線上傳輸“隱性”信號,此時 CAN_H、 CAN_L 的電平相同,差分電壓為零。如圖 3.17 所示。 隱性信號電平規定為 2.5V,當總線“空閑”時或傳送“1”時出現。顯性信號高電 平規定為 3.5V,低電平規定為 1.5V,當總線傳送“0”時出現。 若總線上不同單元同時發送“顯性”位和“隱性”位,結果是總線上總是程“顯性” 位,也就是“0”的優先級比“1”的高,這是處理總線沖突的基礎。

3.5 本章小結

圖 3.21 CAN 收發器電路

本章重點探討設計了基于 STM32F103RBT6 主控芯片的電池管理系統的硬件電路

原理,本文檔所設計 BMS 系統由主控板和巡檢板組成的雙板系統構成,其中主控板包 含由 STM32 主控芯片、電源及復位電路、晶振電路構成的最小系統,以及下載電路, 顯示模塊,報警電路。巡檢板包含最小系統,下載電路,SD 卡電路,和各檢測電路。 主控板和巡檢板之間通過 CAN 總線通信,所以又為兩板添加了 CAN 收發器電路。各節 具體說明了電路原理,同時對 CAN 總線相關硬件原理做了簡要概述,包括理論模型, 硬件結構,對 CAN 通信過程的分析將在下一章中給出。

第 4 章 電池管理系統軟件設計

上一章已經介紹了電池管理系統的硬件組成,本章將探討電池管理系統軟件的設計 情況。首先需要介紹一下軟件開發環境。

STM32 單片機主流的開發語言是 C 語言,C 語言開發的程序可讀性好、容易移植, 同時由 ST 公司官方提供的固件開發庫也是由 C 語言編寫,自然而然,選擇 C 語言作為 軟件開發語言。RVMDK 是源自德國 Keil 公司集成 Keil uVision 開發環境與 Real View 編譯器,應用于 ARM7,ARM9,和 Cortex-M3 內核處理器的集成開發環境,Keil 被廣 泛應用于嵌入式開發,RVMDK 集代碼編寫、編譯、下載、仿真、在線調試等功能與一 身,開發環境友好,是進行 STM32 開發的必備軟件。

4.1 軟件功能架構

軟件設計應采用分層、模塊化的思想,有利于將來調試、移植、升級。參考汽車開 發系統架構的相關要求[22]。軟件開發的架構可按如下結構安排,巡檢板軟件架構如圖

4.1 所示。主控板軟件架構如圖 4.2 所示。

圖 4.4 主控板主程序流程(功能應用層)

C 語言是一種面向過程的編程語言,根據設計軟件流程按順序編寫各模塊程序,即 可實現功能,但在程序的循環過程中,還有某些功能不能等待,需要優先處理,比如接 收巡檢板的發送數據,此時就需要用的單片機的中斷功能。主控板軟件中一共用到了三 級中斷,現簡單介紹如下。

CAN 通信是通過后臺的中斷實現的,為保證信息的實時有效性,它的中斷優先級 應是最高的,接收到信息后,通過分類、格式轉換,最終保存到系統的全局變量中。系 統主循環通過讀取全局變量中的電池信息,就能獲取最新的電池信息。同時若判斷故障 后,行車建議會給出故障信息,但此時看不到具體的電池信息,因此,本設計提供“暫 時忽略”功能,用戶點擊“Ignore”按鈕后,將有 5 秒鐘時間查看電池信息,通過定時 器中斷實現。其中斷優先級應排在第二級。觸屏檢測是接收用戶操作的途徑,因此也應 使用中斷功能實現,但其優先級可排在第三極。

用戶交互一是彩屏展示信息,包括報警信息,二是用戶通過觸摸屏選擇展示頁面, 設定閾值。按上文分層模塊化編程的思想,硬件驅動層彩屏程序初始化過程包含如下內容:功耗控制、驅動時序控制、電源序列控制、泵比控制、VCOM 控制、存儲器訪問控

制、幀速率控制、顯示控制、伽馬設置、退出睡眠開顯示。觸摸屏初始化主要是 IO 口 的配置,中斷的配置。彩屏是并行數據通信而觸摸屏是 SPI 串行數據通信,彩屏讀寫字 節數據主要是時序的配置,而觸摸屏讀寫數據除了處理時序還要通過循環實現串并轉 換。數據處理層上,彩屏主要是封裝一些基礎操作的函數,比如顯示字符串,畫一個矩 形、圓,清屏等函數,觸摸屏主要是處理采樣來的坐標信息,包括軟件濾波、顯示屏的 校準等。最后功能應用層上,彩屏程序通過大量調用基礎操作函數,建立各種完整的顯 示頁面,而觸摸屏通過設定合理的坐標區域,對不同區域做不同響應,模擬按鈕的功能。

4.5 巡檢板程序設計

巡檢板的功能是測量各種電池信息,計算 SOC,并將這些信息通過 CAN 總線發送 給主控板。巡檢板的軟件流程如圖 4.5 所示 接下來按軟件流程逐一介紹各子模塊程序:

電池基本信 息的采集 從軟件上說 可分為兩 類操作, 操 作單總線 溫度傳感器 DS18B20,操作 ADC 轉換器。讀取溫度數據的步驟如下:設備復位、等待確認、讀器 件 ID、讀取串行溫度數據、數據格式轉換。電流信號經信號調理電路后變為電壓信號供 ADC 采樣,本設計中共測量兩路電壓和一路電流信號,對各路信號分類選通后,AD

采樣即得所測數據,對數據進行還原處理即得原始電壓、電流大小。 為提高采樣準確性,可對采樣數據進行軟件平滑濾波,方法是采樣十次,去掉一個

最大值,去掉一個最小值,然后取八個數據的平均值。

得到基本信息后,即可對 SOC 進行估算,然后通過 CAN 總線發送所有數據,完成 一次循環。

4.6 本章小結

對硬件設計結束后,本章論述了軟件的設計過程,完成了對主控板和巡檢板的軟件 編寫。主控板實現了用戶交互、CAN 數據接收、報警提示等功能,巡檢板實現了基礎 信息檢測、SOC 估算、CAN 數據發送等功能。程序編寫過程中,有以下要點:第一是 對一個系統的軟件開發時,首先要做的就是對功能需求進行分析,將整體功能細分,模 塊化后逐個擊破。第二是要學會分層編程,將底層的硬件驅動進行封裝,向上提供操作 API,有利于系統的魯棒性,同時便于調試和移植。例如本系統軟件工程項目目錄中, 按模塊分,建立不同項目文件;按層分,編寫了各種函數。

第 5 章 系統聯調與試驗

硬件原理設計完畢后,即可繪制對應元器件硬件封裝圖,繪出 PCB 設計圖,完成 電路板的設計。最后即可焊接元器件,制作出實物,驗證產品功能了。 5.1 PCB 電磁兼容設計(EMC)

本設計中存在小信號放大電路,數字電路等各種不同電路,貼裝元件體積都十分靈 巧,便于集成,不同電路、不同元器件集中在一起,若不合理安排空間,設計線路,必 然會相互干擾,對電路功能產生影響。所以需要考慮電磁兼容問題,電磁兼容是指在同 一電磁環境下工作的各種系統、設備能夠正常工作,互不干擾。合理的設計,既能保證 電磁兼容,又能使調試更加方便。 電磁兼容的設計可以從以下幾個方面考慮: 1) PCB 板的尺寸,層數; 本系統需要手工焊接,因此元器件大小要適中,電阻電容的規格統一選擇 0805 大 小的封裝。電路板尺寸應根據元器件的尺寸、原理圖合理設計。尺寸太大,空間利用率 低,導線變長,阻抗變大,對電路的影響越大,抗干噪能力越低。尺寸太小,空間太過 密集,若存在功率器件,散熱必然產生問題,同時不利于布線,容易產生線間干擾。印制電路板層數一般可分為單層板、雙層板、多層板(偶數),單層板多用于低密度電路 板,雙層板多用于中密度、模數混合電路、而多層板多用于高密度、高頻信號、模數混 合電路[23]。本設計使用雙層板。巡檢板尺寸為 82mm x 99mm,主控板尺寸為 66mm x 100mm。 2) 元器件布局 按電路原理分模塊、分區布局,分模塊指以功能單元的核心元器件為中心,就近布 局,縮短不必要導線距離,元器件間距合理,整齊緊湊。分區是指按電路的屬性,將模 擬電路、數字電路等不同信號類型的電路放置于不同空間區域上,同時也要注意不同電 壓范圍的元器件空間布局上的距離,電位差大的電路,間距要適當增加。空間上,元器 件排列要整齊,保持平行排布,這樣有利于信號流通,信號完整性更好,同時也有利于 焊接。接插件最好統一放置在電路板一側,防止連線后產生環路輻射。避免信號環路與 電源環路重疊。板邊緣的元器件過重要考慮板子的機械強度,一般離邊緣不小于兩毫米。 3) 布線設計

合理的電源布線、信號布線、地線布線是提高電磁兼容的有效措施。我們一般都將 電源線與信號線著重分隔開來,避免功率線路對信號線的干擾。布線過程中,要避免長 距離的平行線,極易耦合,產生串擾。無法避免長距離,兩兩信號線之間,可增加一根 平行的接地線,能有效減少干擾。對雙層板而言,上下兩層的信號走線一般是垂直的, 這樣能最大程度減少線間耦合。另外,對線寬、線間距、拐角形狀的設定也很重要。線 寬主要由電流大小決定,銅箔厚度確定后,按最大電流決定最小線寬,本設計中最小線 寬為 8mil。線間距由電壓和絕緣電阻決定。布線過程中避免直角,極易輻射,影響其他 電路。一般選擇 45 度拐角。電源的線寬建議大一些,間距也大一些。另一個重要的部 分就是地線的布線了,模擬地、數字地、機殼地要隔離,最后單點連接,如通過磁珠或 零歐電阻連接。通過大面積鋪銅縮短回路,提供統一電勢參考平面。集成芯片的電源與 地之間要并聯陶瓷電容去耦合。高頻去耦電容建議使用鉭電容,電解電容有等效電感。 5.2 整機調試

實物制作過程中也存在很多細節具體的問題。 比如,PCB 原理圖與封裝管腳不對應,導致 PCB 板錯誤,需要重新打樣。PCB 打 樣周期長,不利于調試。所設計 PCB 板工藝要求高,無法印刷制作。板面鋪銅后散熱 快,不易手工焊接。微型封裝的芯片手工焊接若使用焊錫膏則容易虛焊、漏焊,若使用 焊錫絲則容易粘連、短路。焊接完畢后首先要先測量電源供電是否正常,其中主控板第 一次焊接后一上電 AMS1117 芯片就發燙,用萬用表測量發現電源與地之間電阻過低(沒 完全短路),最后發現是芯片引腳之間有灰塵(混有焊錫)造成短路。芯片晶振不起振, 需要調節參數等等問題。焊接完成的主控板如圖 5.1 所示,巡檢板如圖 5.2 所示: 圖 5.1 主控板實物圖

圖 5.2 巡檢板實物圖 主控板連接彩屏后,運行界面如圖:開機后進入歡迎界面,如圖 5.3 中所示。在歡 迎界面屏幕中任意位置連續點按 6 次即可執行屏幕校準程序,如圖 5.4 所示。校準完畢 后返回歡迎界面,此時點按“BMS”進入系統,展示相關信息,如圖 5.5 所示。所展示 信息包括所測電池單體溫度、電池單體電壓、電池組電流、及電池組剩余電量。

圖 5.3 歡迎界面 圖 5.4 屏幕校準界面

圖 5.5 信息展示界面 圖 5.6 閾值設定界面

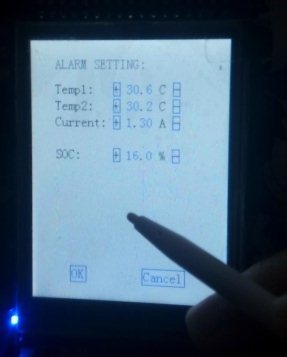

通過點擊“SET”按鈕可進入報警閾值設定界面如圖 5.6 所示,可設定溫度上限、 電流上限、及剩余電量下限。 符合報警條件時,蜂鳴器鳴叫報警,同時顯示提示信息。當溫度超過范圍時,提示 信息如圖 5.7 所示,當電流過大時提示信息如圖 5.8 所示,當剩余電量過低時,提示信 息如圖 5.9 所示。 圖 5.7 溫度過高提示 圖 5.8 電流過大提示 圖 5.9 電量過低提示

同時在提示界面可以點按“Ignore”按鈕,將暫時返回信息展示界面,查看實時超 標信息。在此期間若數據一直超過設定指標,該項數據將以紅色字體特別標注,5 秒后 重復顯示提示信息。 5.3 本章小結

本章主要介紹了印制電路板的繪制過程中,PCB 抗干擾的相關原理。及實物制作中 出現的問題。并演示了系統的操作流程。 通過實驗驗證,文檔所設計的鋰離子電池管理系統基本實現了預期功能,可測量電 池組電流,電池單體電壓、溫度,可計算荷電狀態估算值,可實現 CAN 總線通信,可 檢測故障并報警,用戶可設定故障報警閾值。同時也存在一些問題,比如尚未實現漢化, 界面語言不友好。功能上仍有很大提升空間。

結 論

作為一種新能源汽車,電動汽車越來越受到世界各國的關注,對電動汽車的研究也 越來越多、越來越深,研究過程中可以看到,電池是電動汽車中最容易出現問題的部件, 電池的壽命往往是限制電動汽車產業化的瓶頸。有兩類途徑改善電池的容量和壽命:改 進電池制造技術、改善電池管理系統。本文對電池管理系統做了如下研究: 通過大量查閱文獻資料,總結了國內外有關研究的進展情況。分析電池的工作原理, 充放電特性,研究了電池特性對荷電狀態估算的影響因素。介紹了現有研究對荷電狀態 常見的幾種估算方法,本文提出了一種結合開路電壓法和安時積分法并帶參數修正的估 算算法。以開路電壓作主要依據,以安時積分作細節估算。通過長時間靜置消除極化電 壓對開路電壓測量的影響,通過軟件濾波提高電流測量的準確度。最后利用 C 語言實現。 本文還設計了電池管理系統的硬件電路。系統由主控板和巡檢板組成的雙板電路構 成。電池基本參數的測量是荷電狀態估算的前提,文檔通過分析電動汽車動力電池組多 電池串聯的相關問題,介紹了常見的幾種檢測方法,并設計了獨立“地”循環選通電壓 測量電路以及采樣電阻電流測量電路。本設計使用單總線集成溫度傳感器測量溫度。同 時還設計了主控電路、CAN 總線電路。 根據所設計硬件電路,編寫了 ARM 芯片的軟件程序。本設計結合模塊化、分層編 程思想,對各外設分類,分別從硬件驅動層、數據處理層和功能應用層,層層往上按模 塊封裝程序函數。主控板主要實現用戶交互和 CAN 通信功能,巡檢板主要實現基本數 據的檢測和 CAN 通信功能。 結合硬件設計繪制了 PCB 板,完成電路板制作,并生成了目標代碼,燒寫至板上。 研究過程中,深感電池管理系統的復雜度和所涉及領域的廣泛性。要對電池原理、工藝 要深度了解,要對電池做大量的測試,比如溫度對充放電特性的影響。本文時間精力有 限,缺乏實驗器材,無法得到必要的實驗數據,程序中多參考經驗值或其他文獻數據, 實現效果有待提高。同時功能也需要完善,需要大量時間和資源進行研究。比如對 SOC 算法的研究,還能結合神經網絡分析方法,或者通過實驗數據建立電池模型,結合卡爾 曼濾波分析估算。同時 BMS 的功能也有很大擴充空間。

完整的pdf格式文檔51黑下載地址(含圖片與公式):

電動汽車電池管理系統(BMS)的開發與設計.pdf

(1.92 MB, 下載次數: 280)

電動汽車電池管理系統(BMS)的開發與設計.pdf

(1.92 MB, 下載次數: 280)

2018-8-31 17:18 上傳

點擊文件名下載附件

下載積分: 黑幣 -5

|