為降低人工成本壓力,提升機器質量,針對使用AI插件的PCB設計做出規范和標準化,以滿足AI插件工藝的要求,特制定本規范。

本標準規定了采用自動插件機進行電子組裝的電子產品在進行印制電路板設計時應遵循的技術規范。

本標準適用于采用自動插件機印制板的設計。

3、設計要求

3.1、A.I插件印制板的外形及要求

3.1.1.印制板外形應為長方形或正方形,;最大尺寸為:450mmX450mm,最小尺寸為:50mmX50mm。

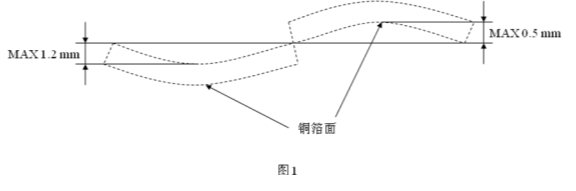

3.1.2印制板的翹曲度:最大上翹0.5mm,最大下翹1.2mm,如圖1所示。

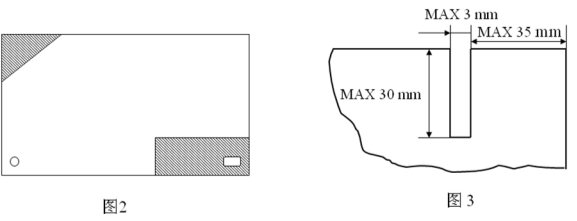

3.1.3當印制板需要被部分地裁去邊或角時,應采用工藝沖縫的方法,使要裁去的部分能夠保留到自動插件工序完成后再去除,(可采用做郵票孔或微割方式,注意考慮去除裁去部分的方便性)如圖2所示。

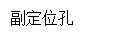

3.1.4 邊沿若要開口,其開口寬度不要超過3mm,深度不要超過30mm。開口與附近角的距離要大于35mm;同一邊上不要超過5個開口;盡量避免在長邊上開口;如圖3所示。

3.2 印制板的插機定位孔

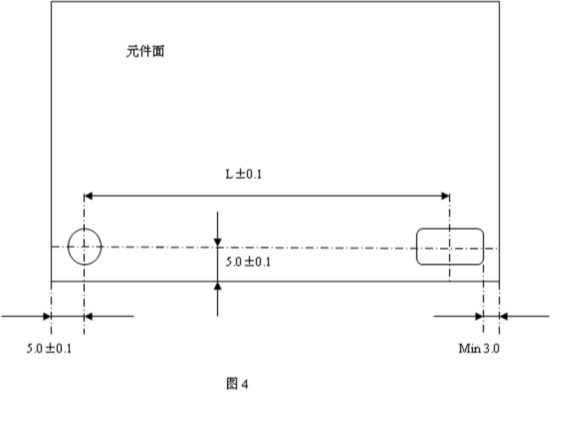

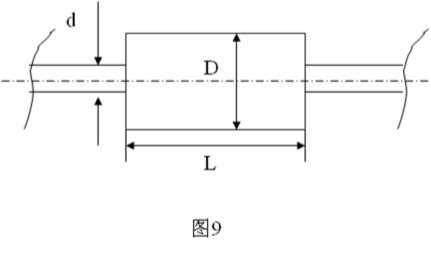

3.2.1.采用AI插件的印制板應在最長的一條邊上設置主副兩個電插定位孔。如圖4所示(元件面)。其中左下角為主定位孔,孔徑為Ø4.0mm;右下角為副定位孔,其孔徑尺寸應為Ø4.0mm的鵝蛋形定位

3.2.2兩定位孔的中心軸連線平行于最長邊,離最長邊的距離為5.0±0.1mm,主定位孔與左邊的距離為5.0±0.1mm,副定位孔孔邊與右邊的距離應不小于3.0mm,定位孔周圍從孔邊向外至少 2mm范圍內應覆銅箔以增加板的機械強度。

3.2.3主副兩定位孔的中心距L的優選系列為:290mm、235mm、350mm,誤差為±0.1。

3.2.4 AI插件PCB定位孔在元件面標記符號圖中用方框標示。

3.3 印制板的非AI插件區

3.3.1在非AI插件區內布置的元件(其插孔在此區內)不適用于AI插件,如該部分確需布件,就需采用手工插件。

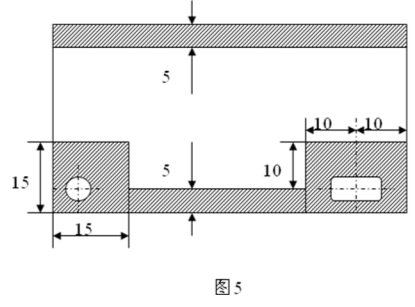

3.3.2對于臥插元件,其非AI插件區(定位盲區和邊緣盲區)為圖5所示畫有斜線的區域,如該部分有元件,需采用手插。

3.3.3對于立插元件,其非AI插件區為圖6所示畫有斜線的區域,如該部分有元件,需采用手插。

3.3.4 為防止工裝、夾具等損傷印制板邊沿的印制線,應避免在印制板邊沿

3mm范圍內布寬度 1mm以下的電路走線。

3.4、元件的插孔

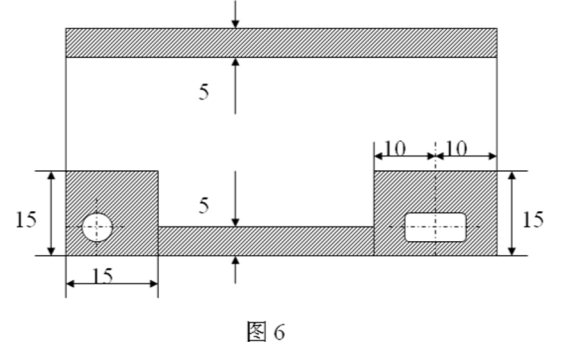

3.4.1臥式元件插孔中心連線必須和定位孔連線平行或垂直,立式元件可360度插件,其必須滿足增加量為1度(如圖7所示)。

3.4.2元件插孔的中心距CS見圖7示:

臥插元件CS=5.5~20mm

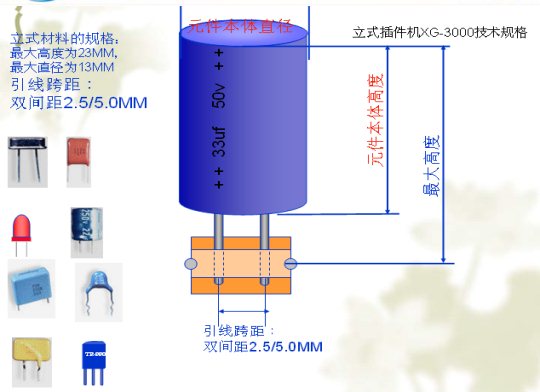

立插元件CS=2.5/5.0±0.1mm,如圖8所示

3.4.3.元件插孔直徑Ø,按元件引線直徑+0.5mm來計算,如

如:臥插元件:塑封整流二極管等0.8mm引線的元件,其插件孔為Ø=0.8+0.5=1.3mm,(誤差±0.1mm)

1/2W、1/4W電阻、電感、跳線等0.6mm引線的元件,其插件孔為Ø=0.6+0.5=1.1mm(誤差±0.1mm)

1/6W、1/8W電阻、玻璃二極管等0.5mm引線的元件,其插件孔為Ø=0.5+0.5=1.0mm(誤差±0.1mm)

立插元件插件孔同樣為:元件插件腳直徑+0.5mm=AI插件時PCB需設計的插件孔

3.5、元件形體的限制

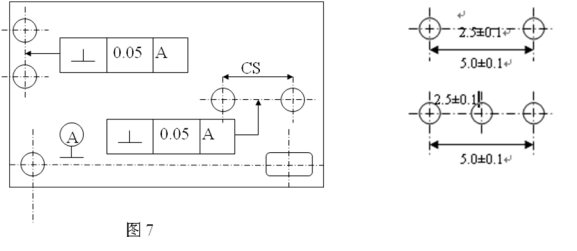

3.5.1.臥插元件:如圖9所示,對元件形體作如下限制

本體長度 L = 3.0mm ~ 10mm

本體直徑 D = 0.6mm ~ 4.0mm

引線直徑 d = 0.4mm ~ 0.8mm

跳線 L=5.5mm ~ 30mm

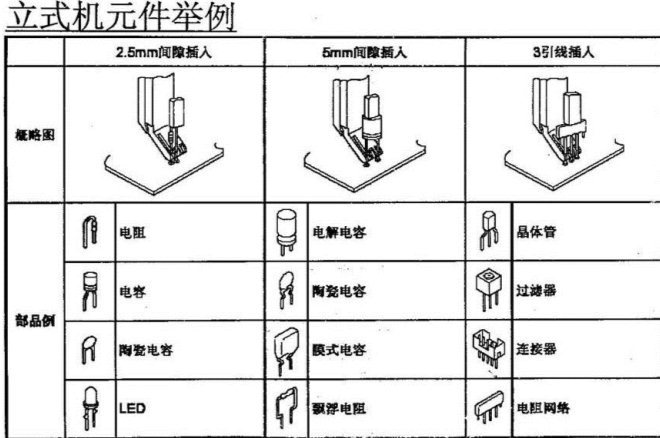

3.5.2. 立插元件:如圖10所示,其元件體能夠被容納最大高度可為23mm(最大高度指:元件本體高度+元件腳限位高度),最大直徑為13mm。

3.6、自動插元件的切鉚形狀

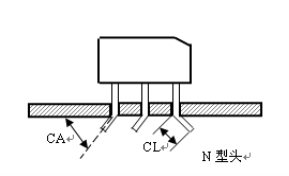

3.6.1 臥插元件:其在印制板上的切鉚形狀如圖11a所示,其中CL(錫點面露元件腳長度)=1.5-2.0±0.5mm,CA(元件腳折疊角度)=0-35±10°可調, h(元件本體離PCB距離)≈0.1mm。

3.6.2立插元件:其在印制板上的切鉚形狀如圖11b所示,其中CL=1.5-2.0±0.3mm, CA=0-35±10°可調。

圖11b 圖11a

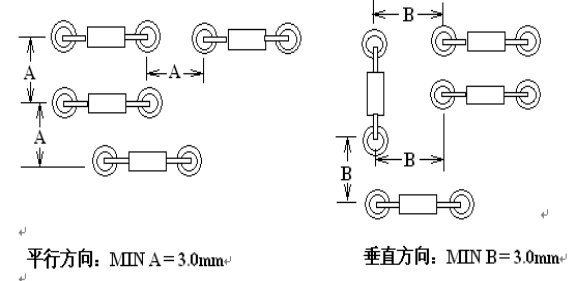

3.7、元件排布的最大允許密度

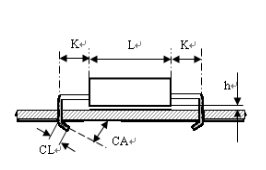

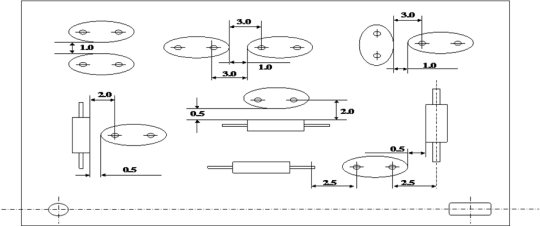

3.7.1 臥插元件:各種可能的最密排布其相鄰的最小間距如圖12所示。

水平和垂直都平行的布件,各元件之間本體距離≥0.2mm;插件孔之間的距離≥3mm。

水平或垂直在同一線上布件,相鄰插件孔之間的距離≥3mm。

水平或垂直在同一平行線上布件,本體和相鄰插件孔距離≥1.8mm。

其它布件注意該元件插件孔離周圍元件本體的垂直距離≥2.4mm,兩插件孔的距離≥3.0mm。

圖12

3.7.2 元件密度要求:

PCB上元件密度越大,自插機走位越小,因此效率越高。但是,元件密度過大插件時會打傷打斷鄰近元件,損壞刀具。下圖是插件機能夠接受的最大密度:

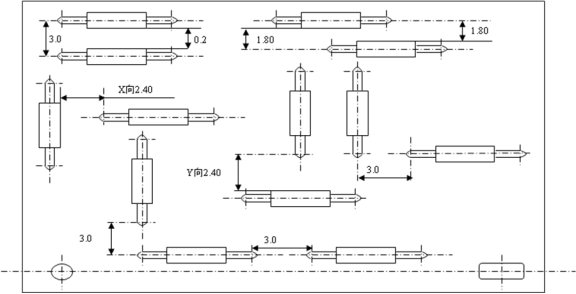

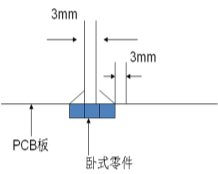

3.7.3 臥式元件與貼片的密度要求

元件腳周圍3mm無貼片料

元件腳周圍3mm無貼片料

3.7.3.1元件本體、元件引腳與SMT貼片元件最小距離為圓周3mm(上圖示)

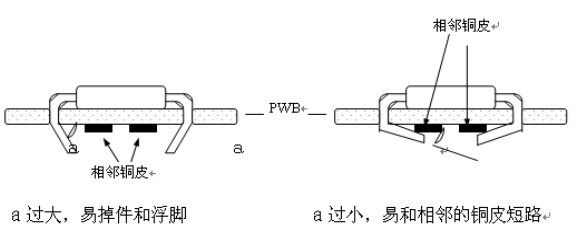

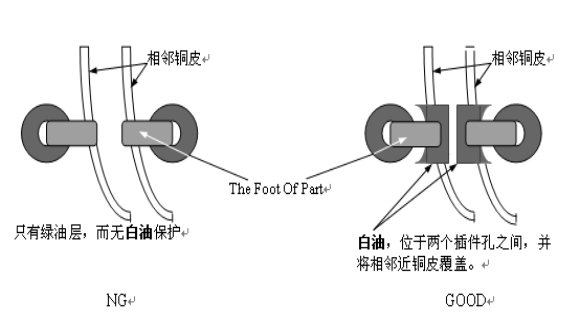

3.8、元件銅皮設計:

3.8.1自插機插件時,一直存在如下問題:

(1).元件角度過大,容易掉件和產生浮腳

(2).元件角度過小,容易和相鄰銅皮短路

為徹底解決以上問題,建議EG設計PWB時,離插件孔較近的走線覆蓋白油;

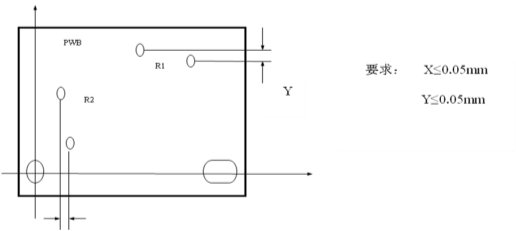

3.8.2 臥式元件孔偏斜范圍:PCB在布直插元件時,各元件插件孔盡量和PCB板邊垂直或平行;如確認需偏斜時,注意兩元件插件孔平行的最小距離應小于0.05mm。

3.9立插元件:

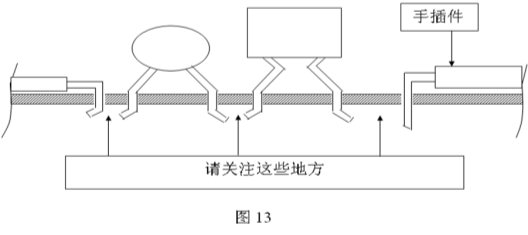

3.9.1立插元件的排布應考慮已臥插的元件對立插元件的影響,還應避免立插元件引腳向外成形時可能造成的相鄰元件引腳連焊(直接相碰或過波峰焊時掛錫),如圖13所示。

3.9.2立插元件最密排布時其相鄰立插元件本體(包括引腳)之間的最小距離應不小于1mm,插件孔和相鄰的元件本體距離應不小于3mm。如圖14所示。

3.9.2立插元件與臥插元件之間應有適當的間距,立插元件插件孔和相鄰的臥插元件本體距離不小于2.0mm,如該兩插件孔在同一水平上,則要求距離不小于2.5mm,該兩元件本體和本體之間的距離不小于0.5mm。如圖14所示。

圖14

圖16

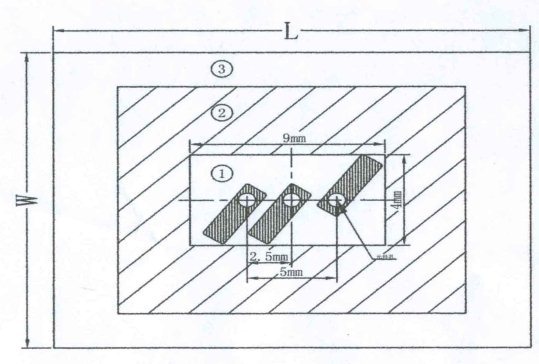

3.9.3立式元件與SMT元件間的密度:

正反面 SMT元件與立式元件的密度

由于立式插件機的元件剪斷彎腳部件在進行立式插件時會與PCB的正反有較近的距離,為此對正反面的SMT元件與立式元件孔的距離有要求

①、(W)4mm×(L)9mm的范圍內不可有SMT元件。

②、(W)10mm×(L)16mm的范圍內不可有高度大于1mm的SMT元件。

③、(W)13mm×(L)22mm的范圍內不可有高度大于5mm的SMT元件。

上下平面的元件高度不可大于6mm。

說明:上圖16所示,AI機插件頭和底部剪腳刀片為斜面,上圖①區域AI機插件頭和底部剪腳刀片會完全接觸PCB,故該部分不能布貼片;②區域AI機插件頭和底部剪腳刀片第一個斜面離PCB為1mm,故該部分元件高度≤1mm;③區域AI機插件頭和底部剪腳刀片第二個斜面離PCB為5mm,故該部分元件高度≤5mm;AI機插件頭和底部剪腳刀片工作離PCB為6mm,故上下平面的元件高度不可大于6mm。

3.10、焊盤

3.10.1 焊盤的設計應考慮到元件引腳切鉚成形時的方向,應有利于焊接,應考慮到波峰焊時元件引腳不至于與相鄰印制線路短路。

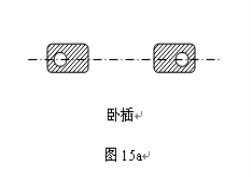

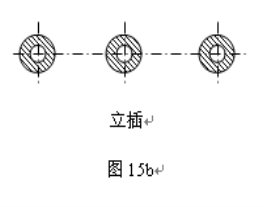

3.10.2 臥插元件的焊盤宜設計成長圓形,插孔在焊盤中的位置如圖15a所示;立插元件的焊盤宜設計成插孔和焊盤為圓形,插孔位置如圖15b所示。

4、物料編碼要求:

因AI插件的物料對物料體積和物料尺寸及編帶有嚴格要求,需對AI插件物料進行新編碼;即在原編碼的最后面加上‘A’字進行區分,編碼由原來的13位升為14位如:

如:碳膜電阻/RT14-1/4W-5.1K-J ,原編碼BDRT415101JXG,當該物料為AI插件料時,編碼為BDRT415101JXGA;

電解電容/CD11-16V-10U-Z,原編碼 BDCD11E106Z1G,當該物料為AI插件料時,編碼為BDCD11E106Z1GA .

5、設計注意事項圖示說明:

5.1 PCB板應有AI定位孔,定位孔標準為4.0MM(定位孔可大于0.1-0.2MM,即4.0MM-4.2MM范圍內);

如圖:

- AI物料彎腳(從孔中心算)2.5MM以上應無SMT料,或其它上錫線路,避免造成SMT撥腳或其它工藝不良;

- 玻璃二極管,孔到本體距離應在3MM以上,為避免在生產過程中打爆二極管;

- 色環電感,孔到本體距離應在4MM以上,為避免在生產過程中打爆電感;

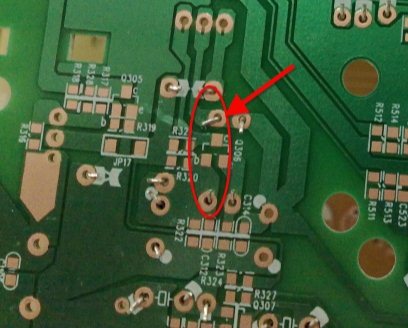

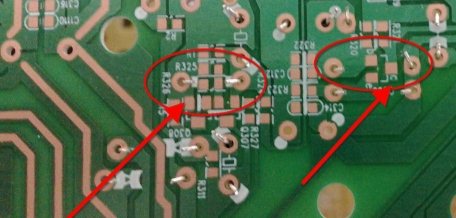

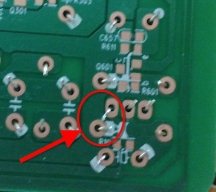

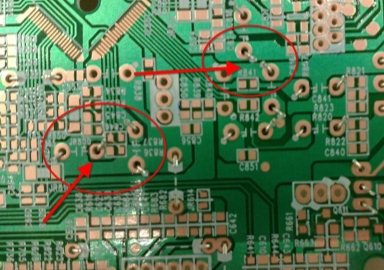

6、設計問題圖示及說明(見附圖)

線路設計太靠近插件孔,AI插件拔腳后,元件腳和線路短路

元件剪腳折彎后和其他焊盤短路,需加工移開

元件剪腳折彎后和旁邊線

路短路

過爐后極易和旁邊焊

盤短路

過爐后元件腳和元件腳之間,

元件腳和焊盤之間易引起短路

OK焊接和設計不良引起的不良焊接

元件設計過密

插件孔設計過窄,AI將元件壓壞

完整的Word格式文檔51黑下載地址:

AI插件PCB設計規范.doc

(6.38 MB, 下載次數: 20)

AI插件PCB設計規范.doc

(6.38 MB, 下載次數: 20)

2018-4-28 19:56 上傳

點擊文件名下載附件